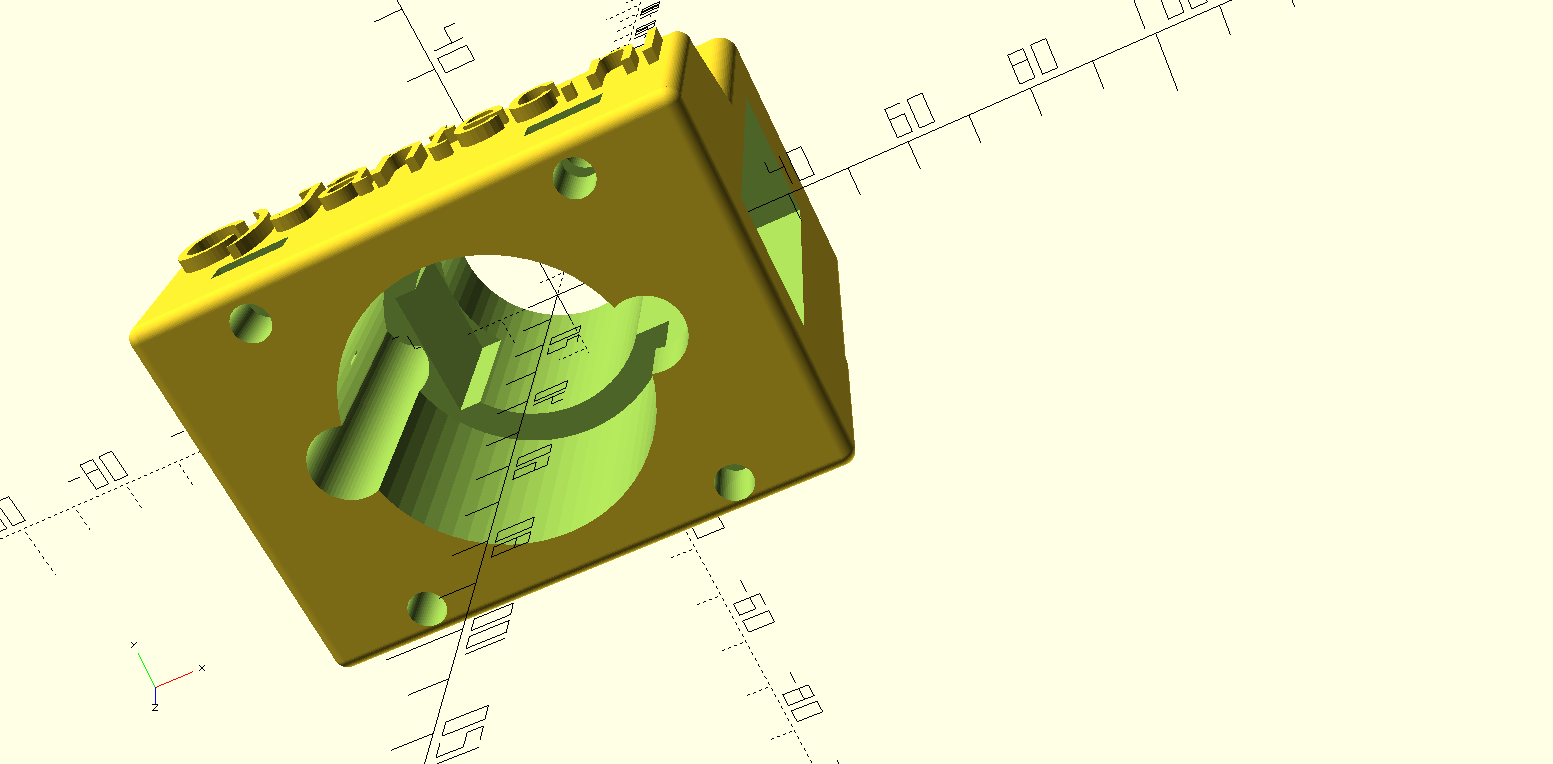

FREE DOWNLOAD CNC_FLYCDY_controller_box_V15b_20250609

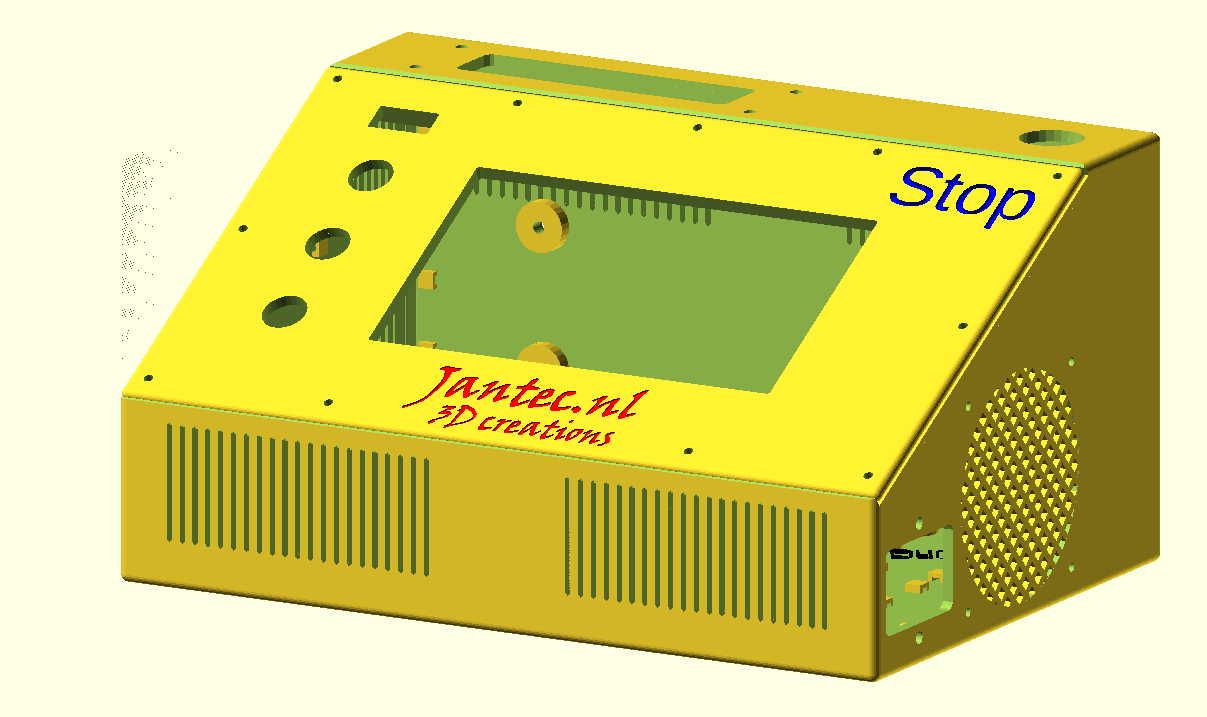

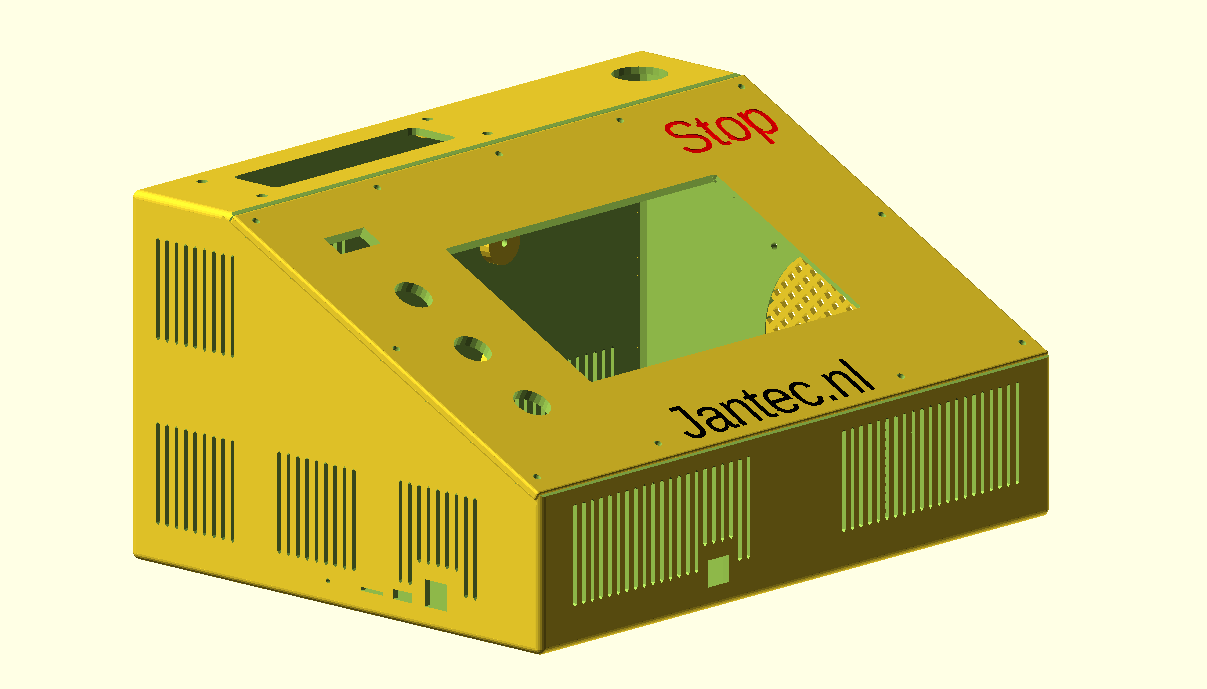

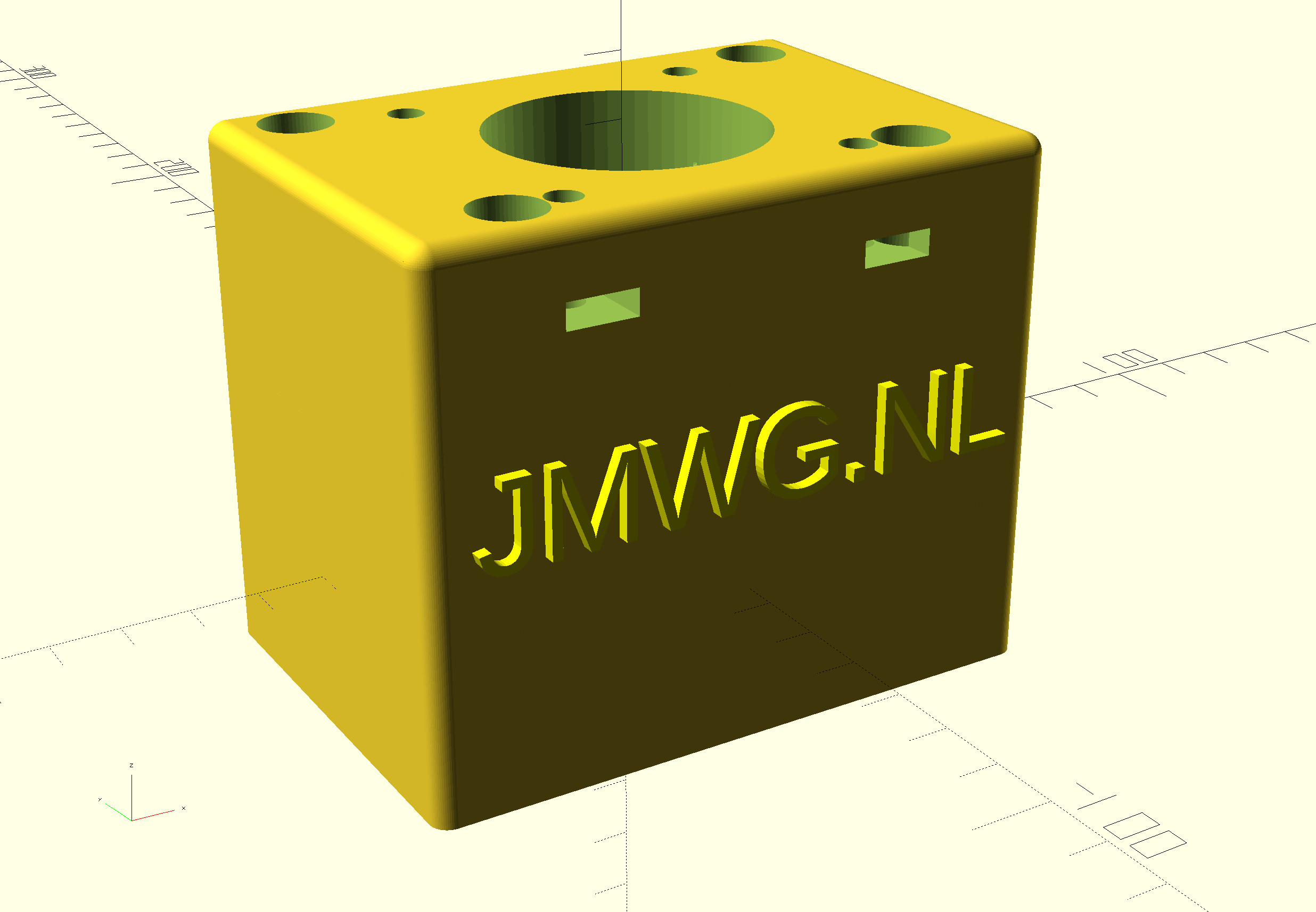

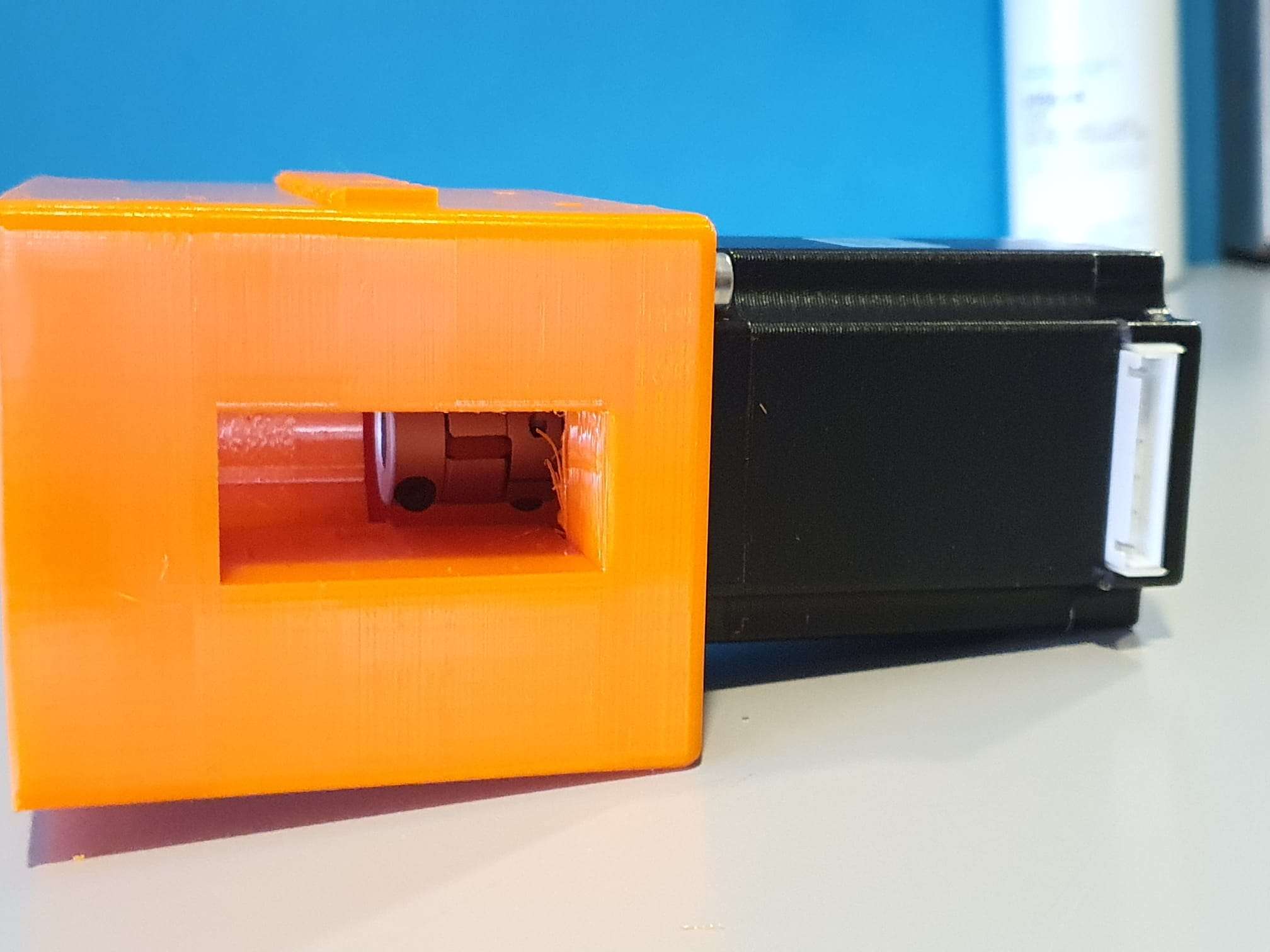

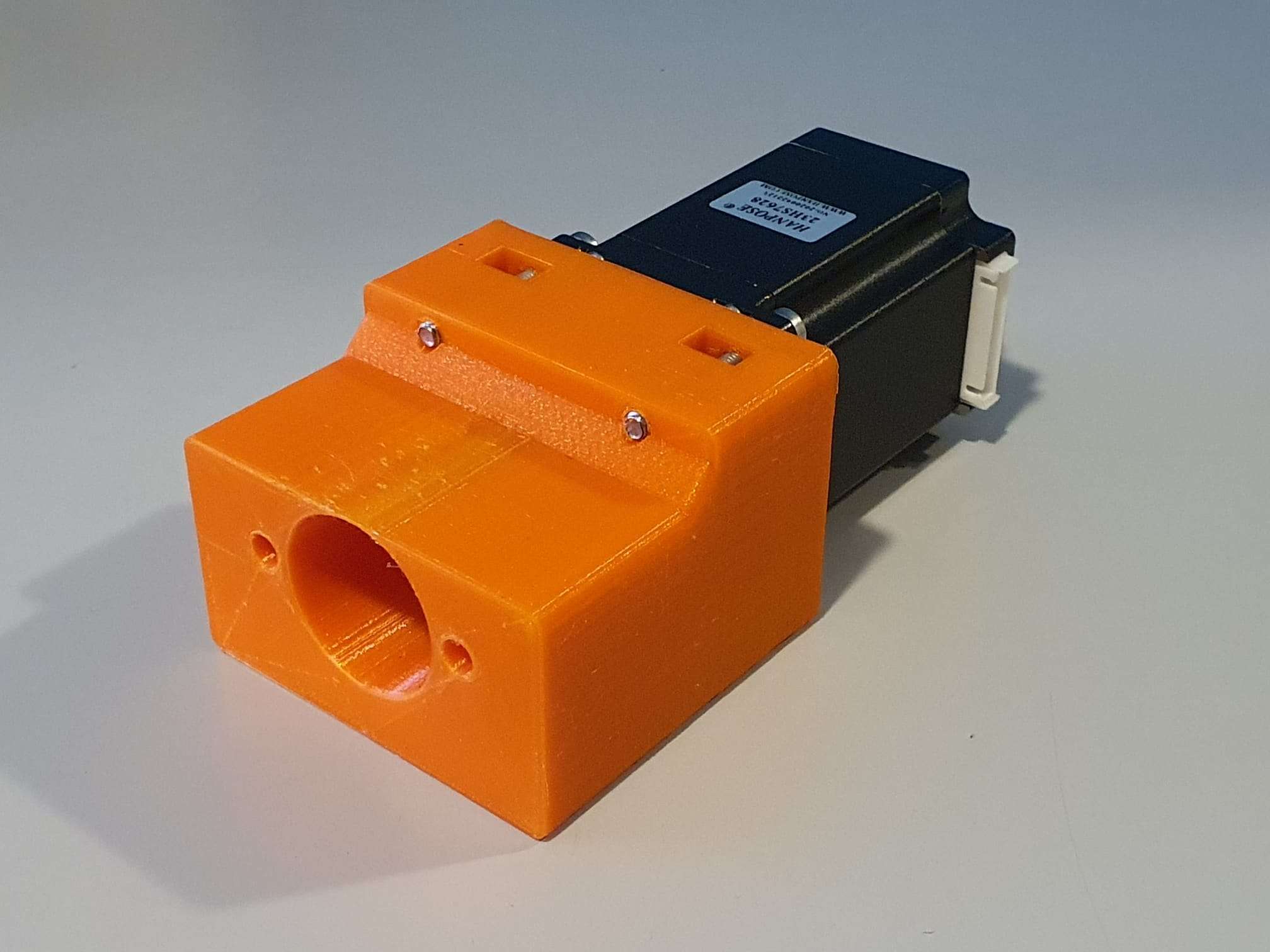

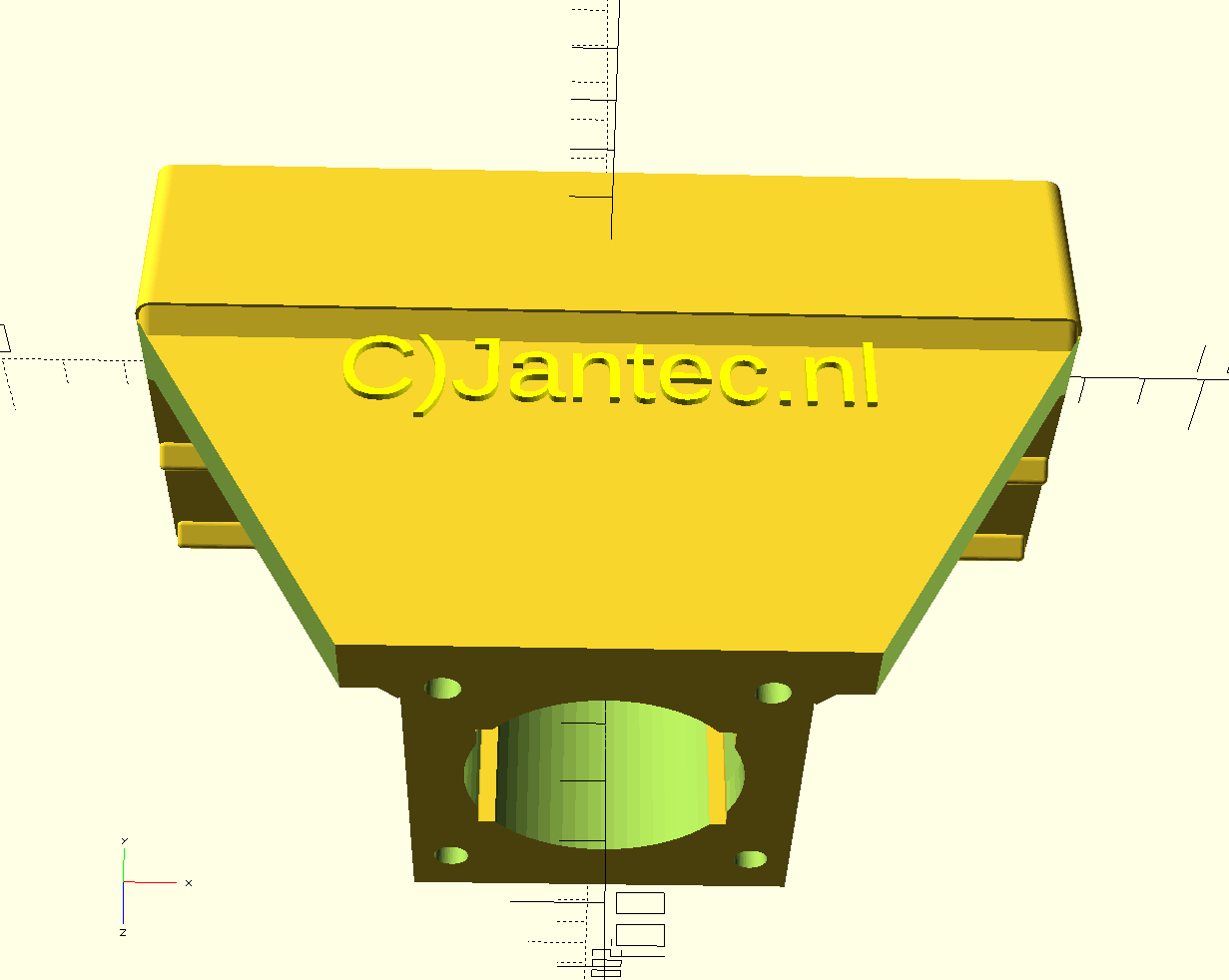

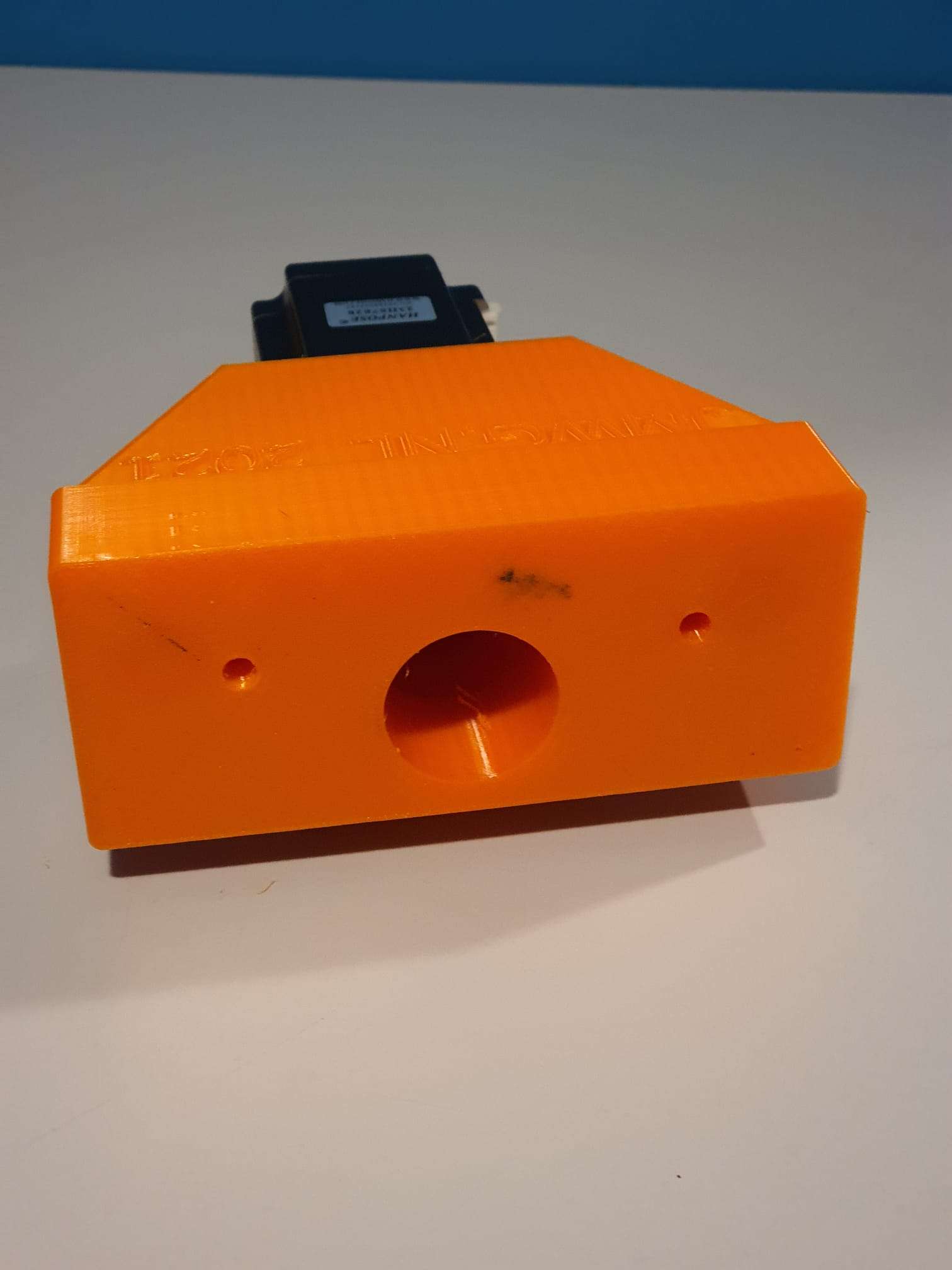

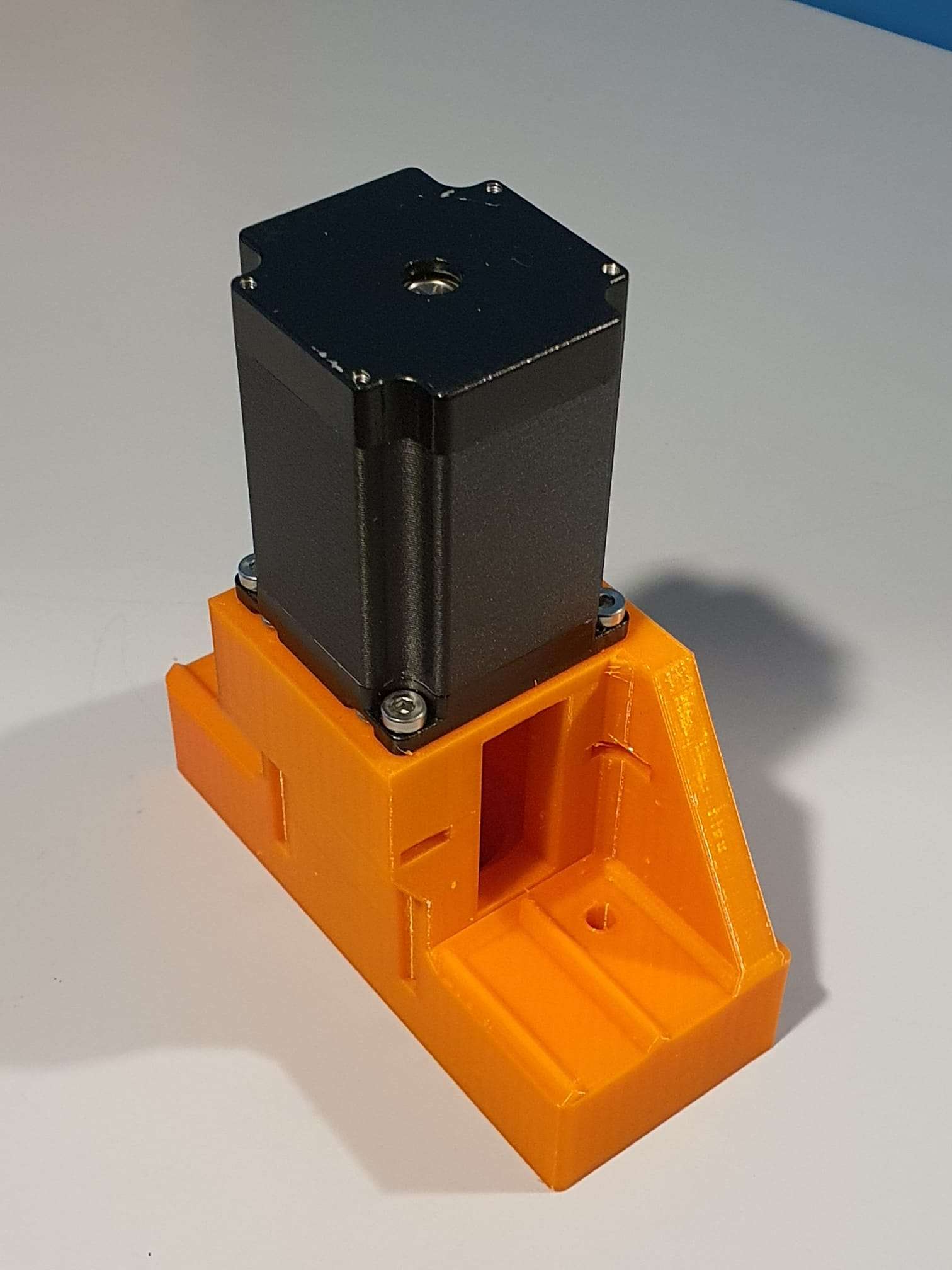

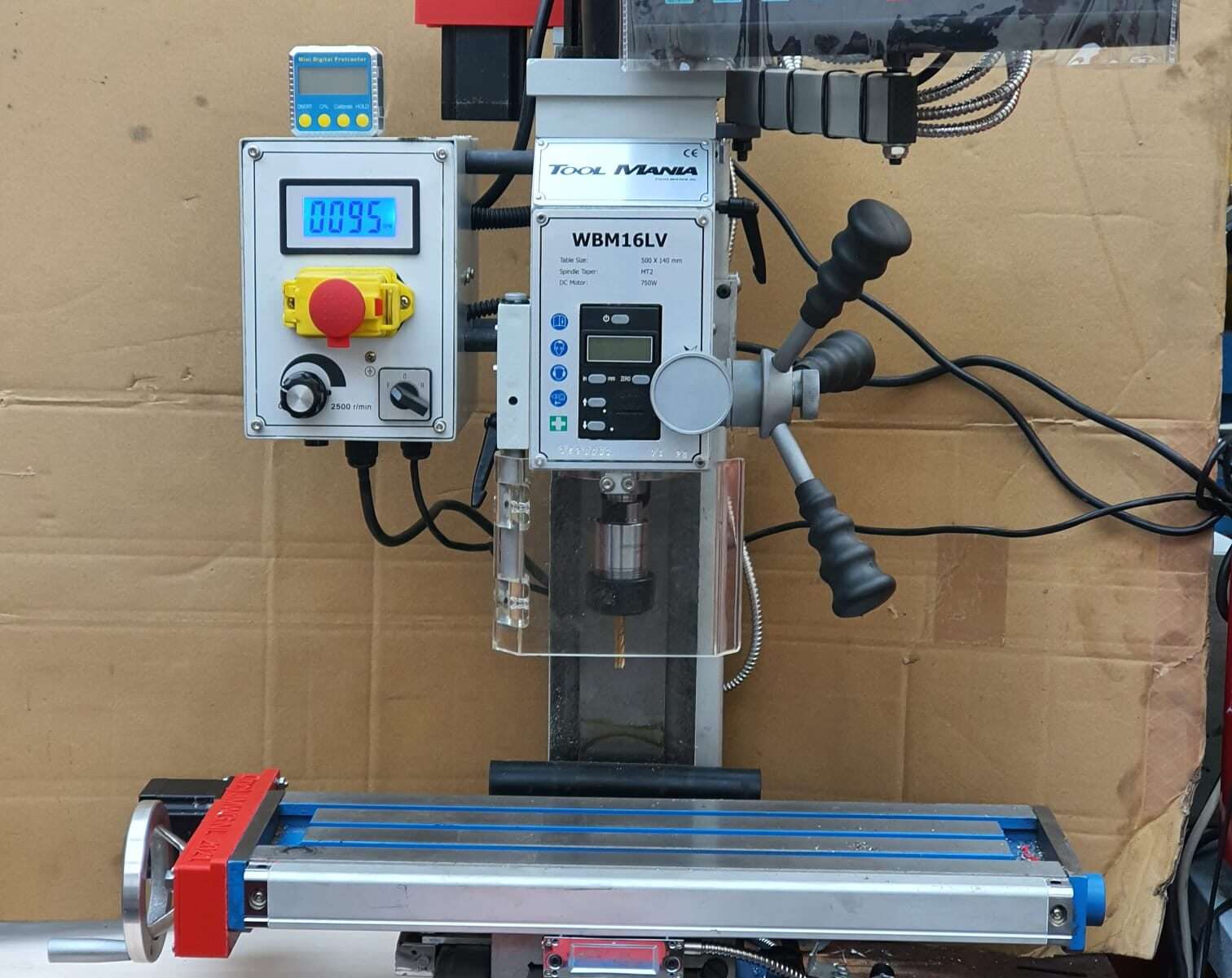

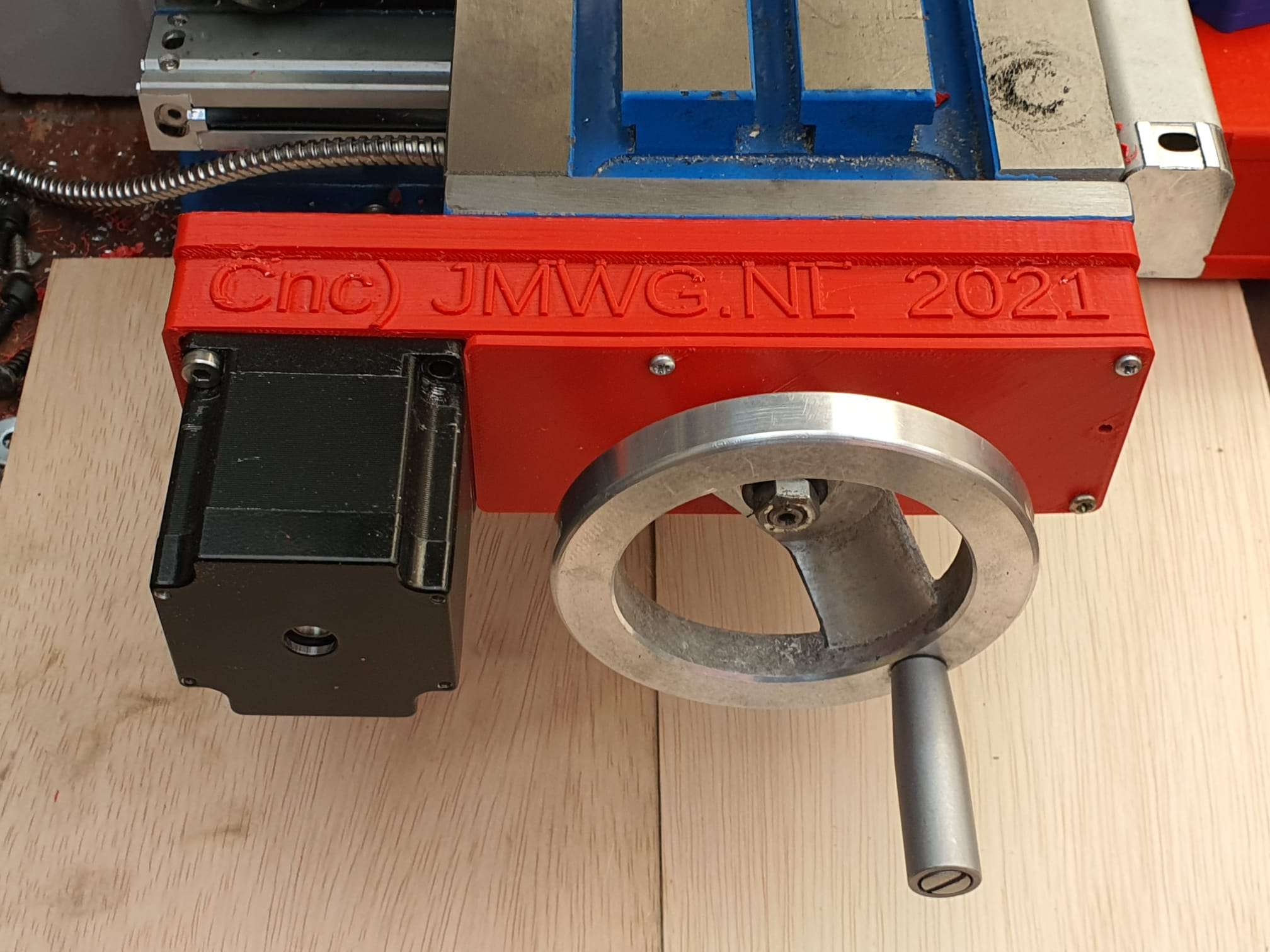

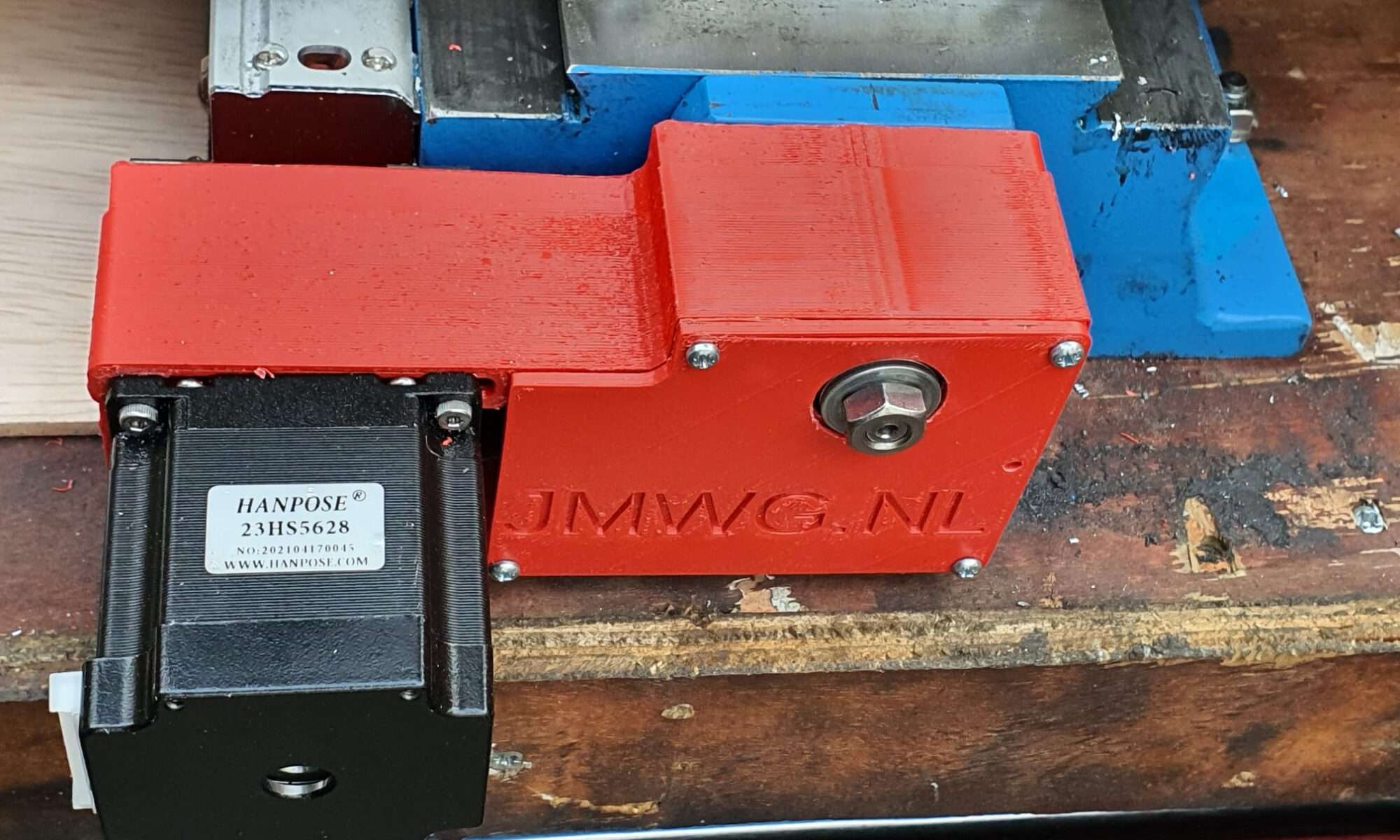

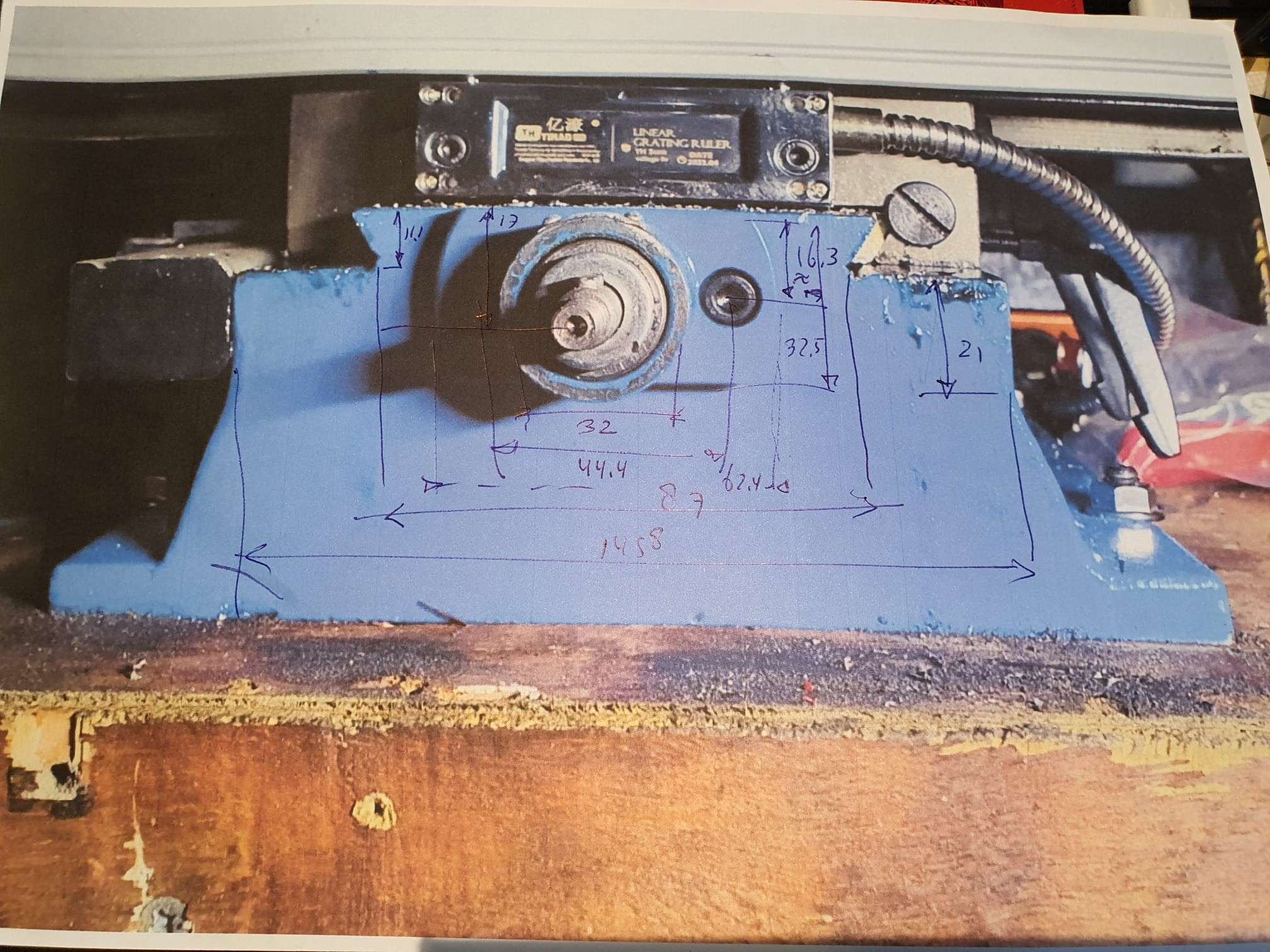

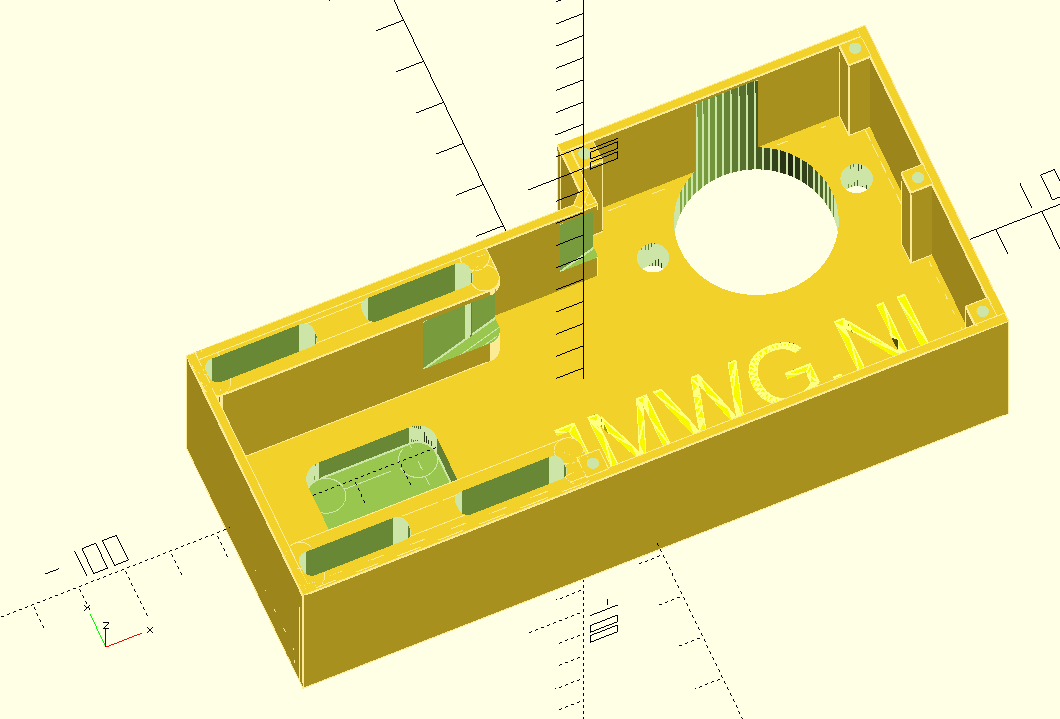

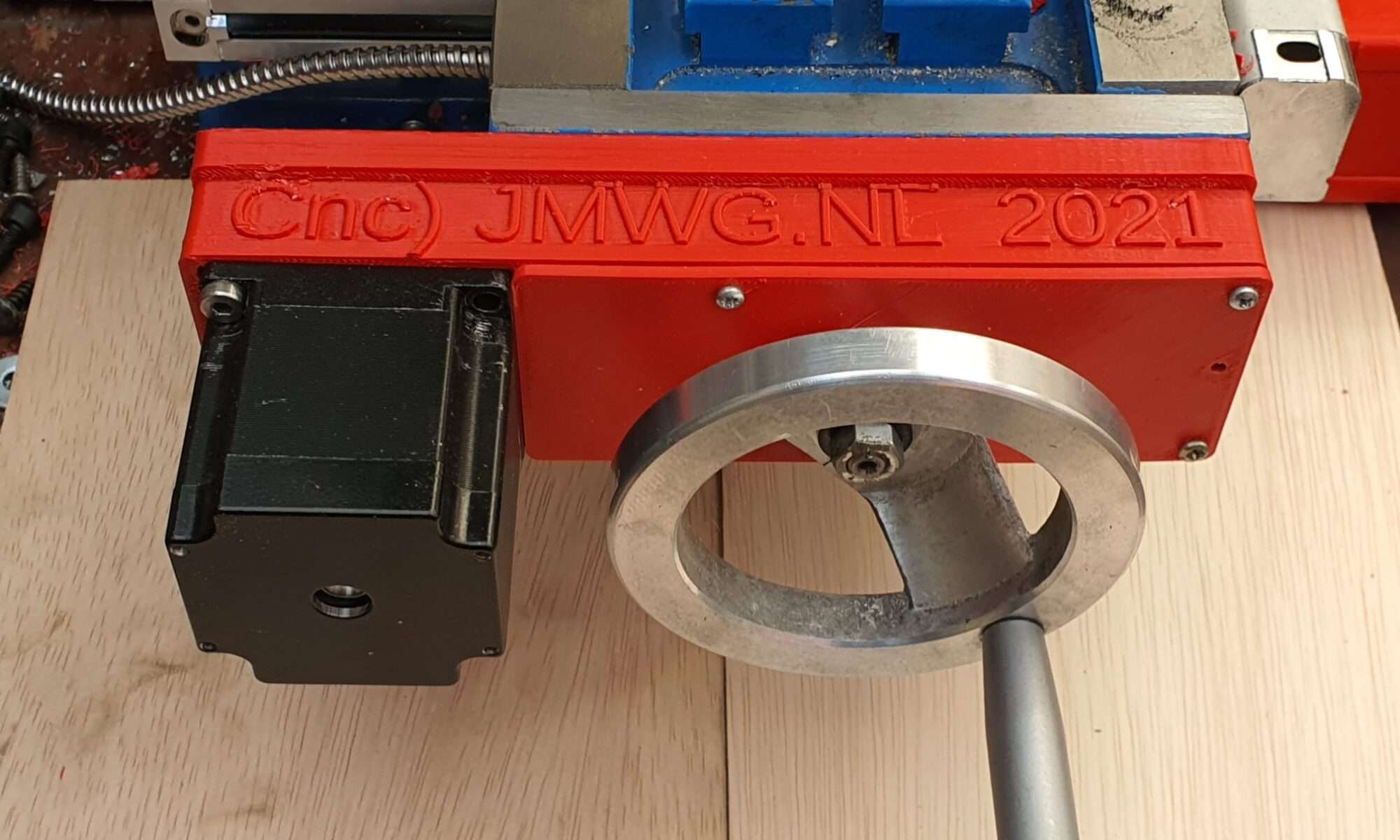

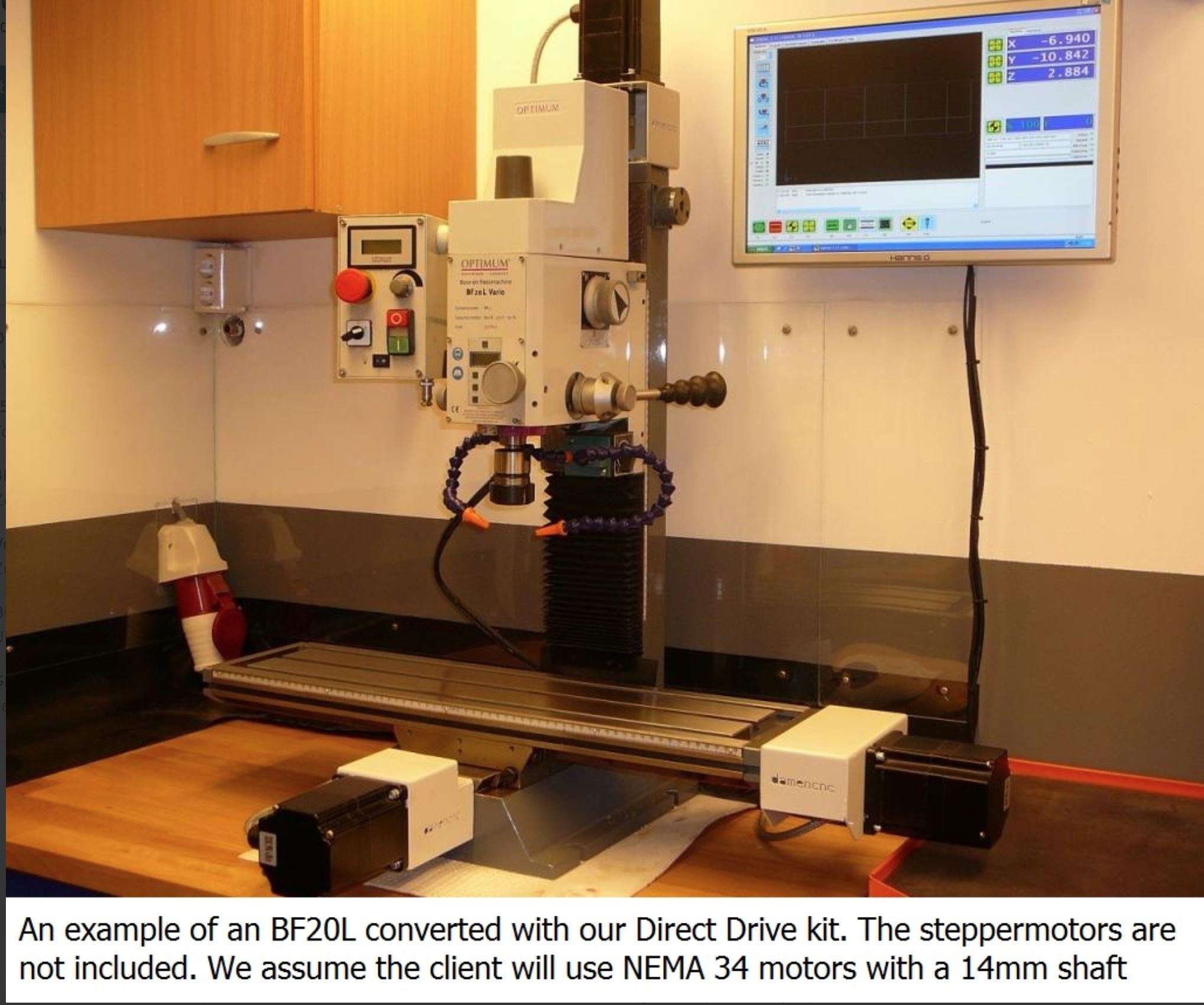

DE CNC CONTROL BOX

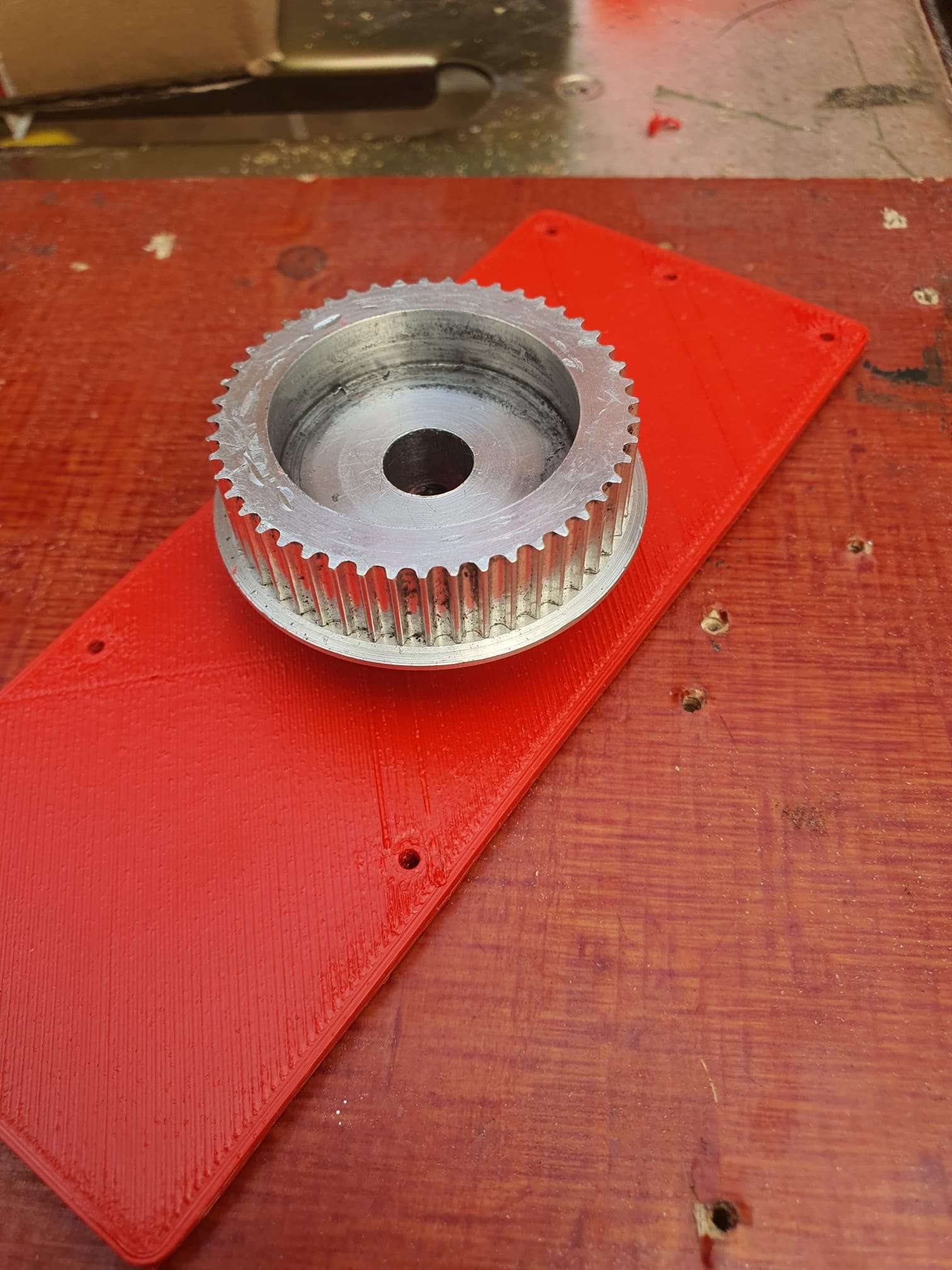

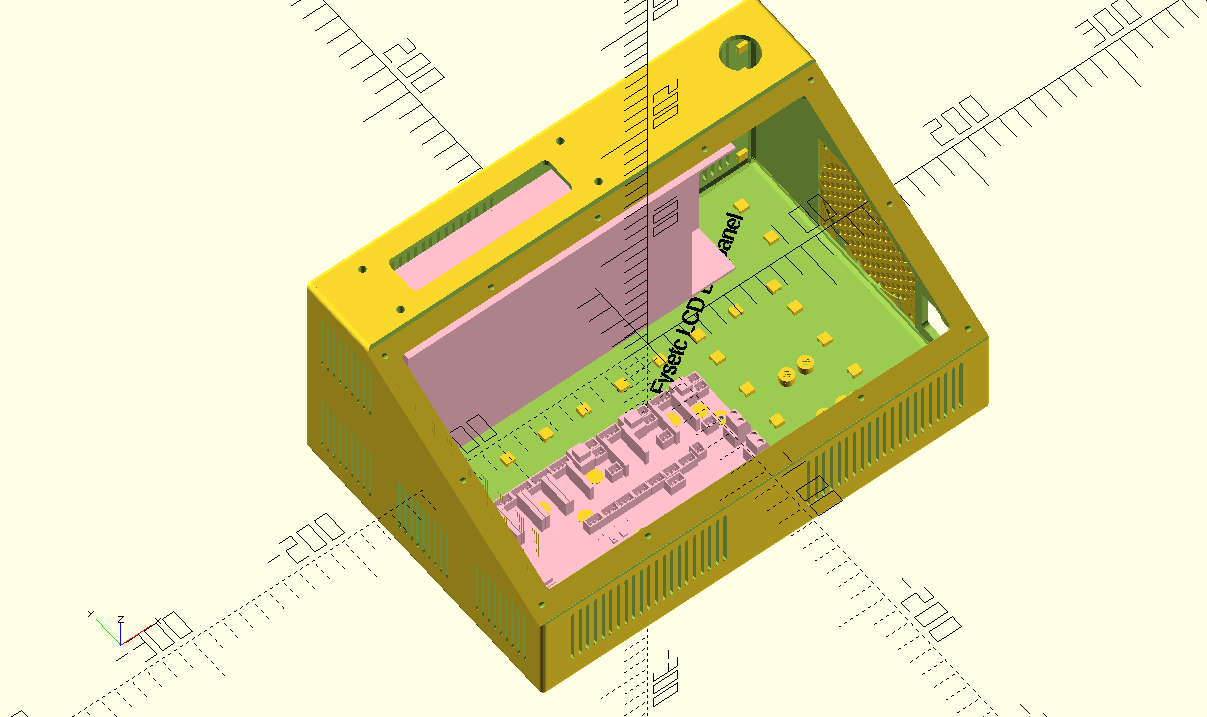

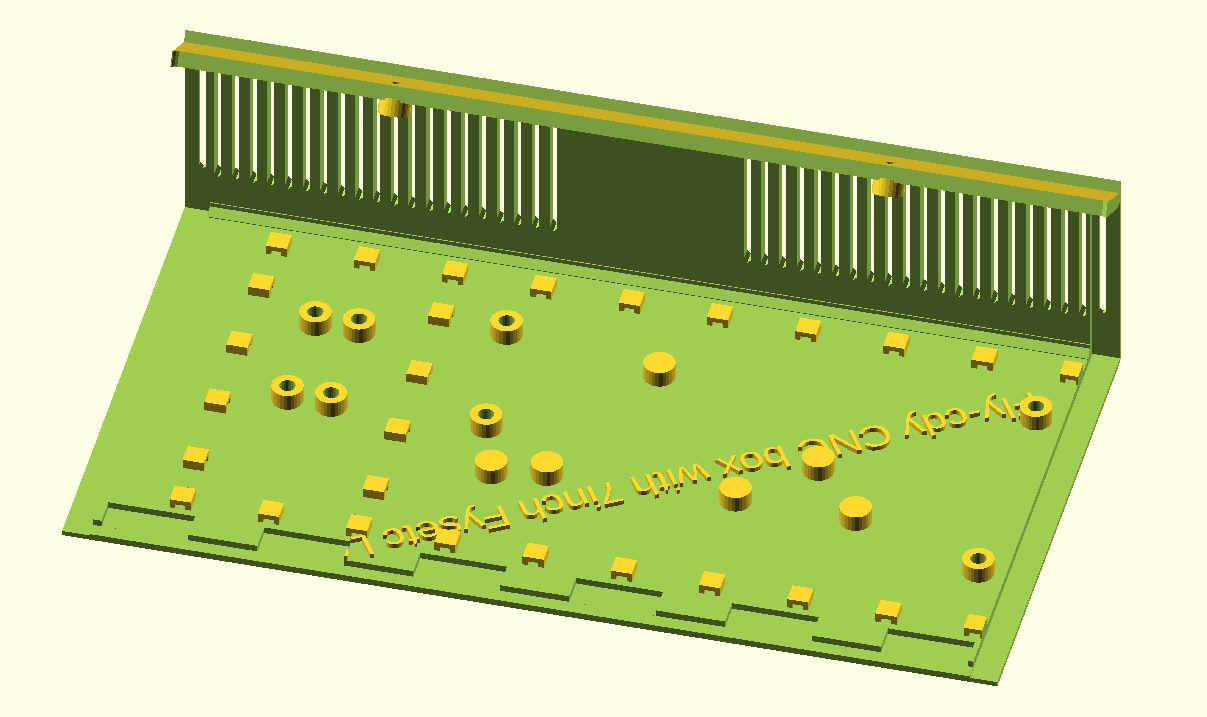

Download het ontwerp van de CNC controller box via de bovenstaande link in 1 stuk. Het duurt ongeveer een dag of meer om het te printen.

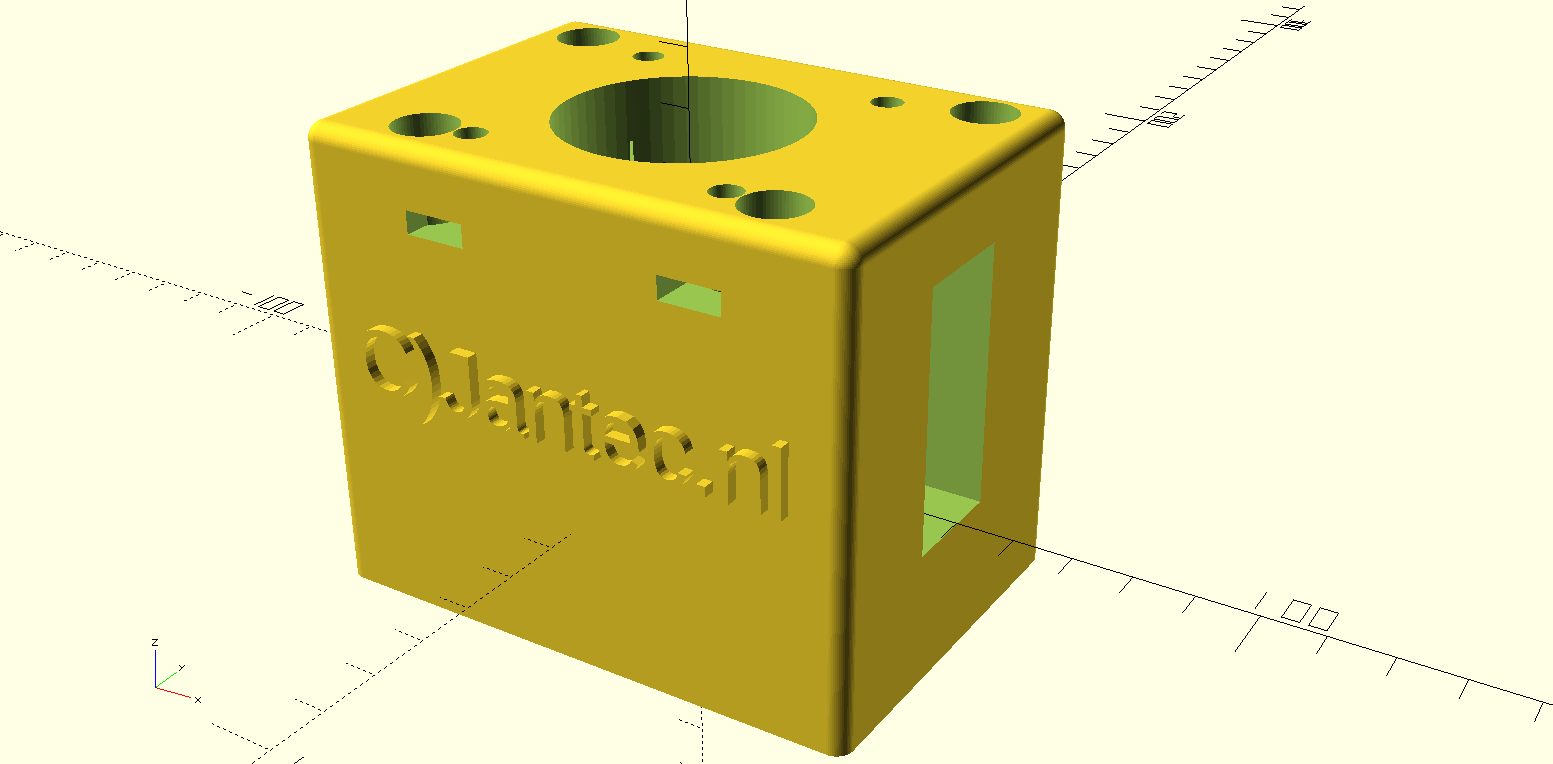

Het CNC box ontwerp is ook beschikbaar in 4 aparte ontwerp STL onderdelen die goed in elkaar grijpen en aan elkaar gelijmd moeten worden. Deze STL-downloads zijn onderaan deze post beschikbaar.

De box is ook beschikbaar voor DUET3.

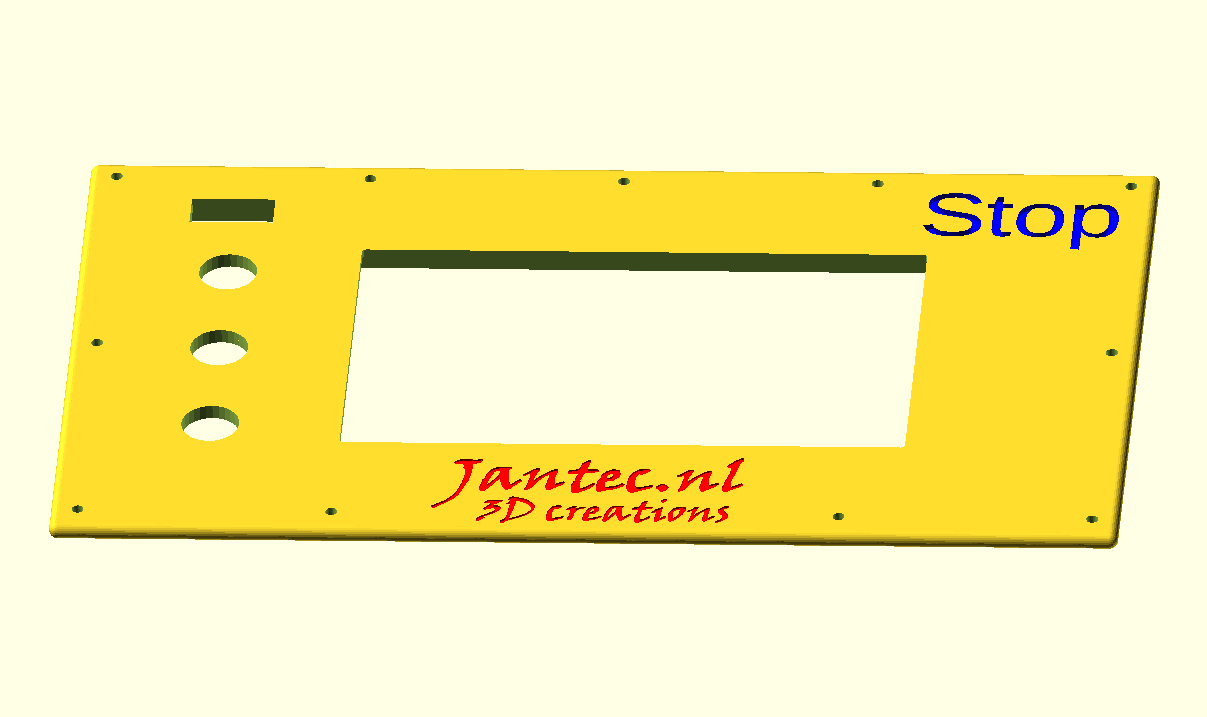

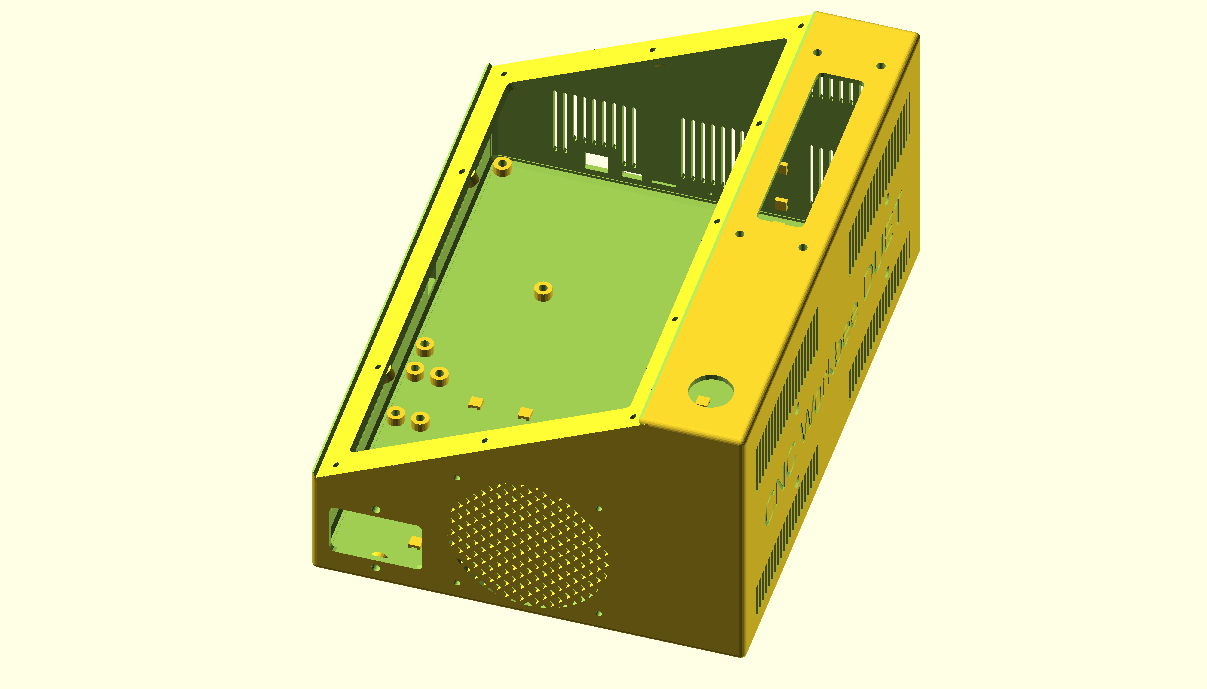

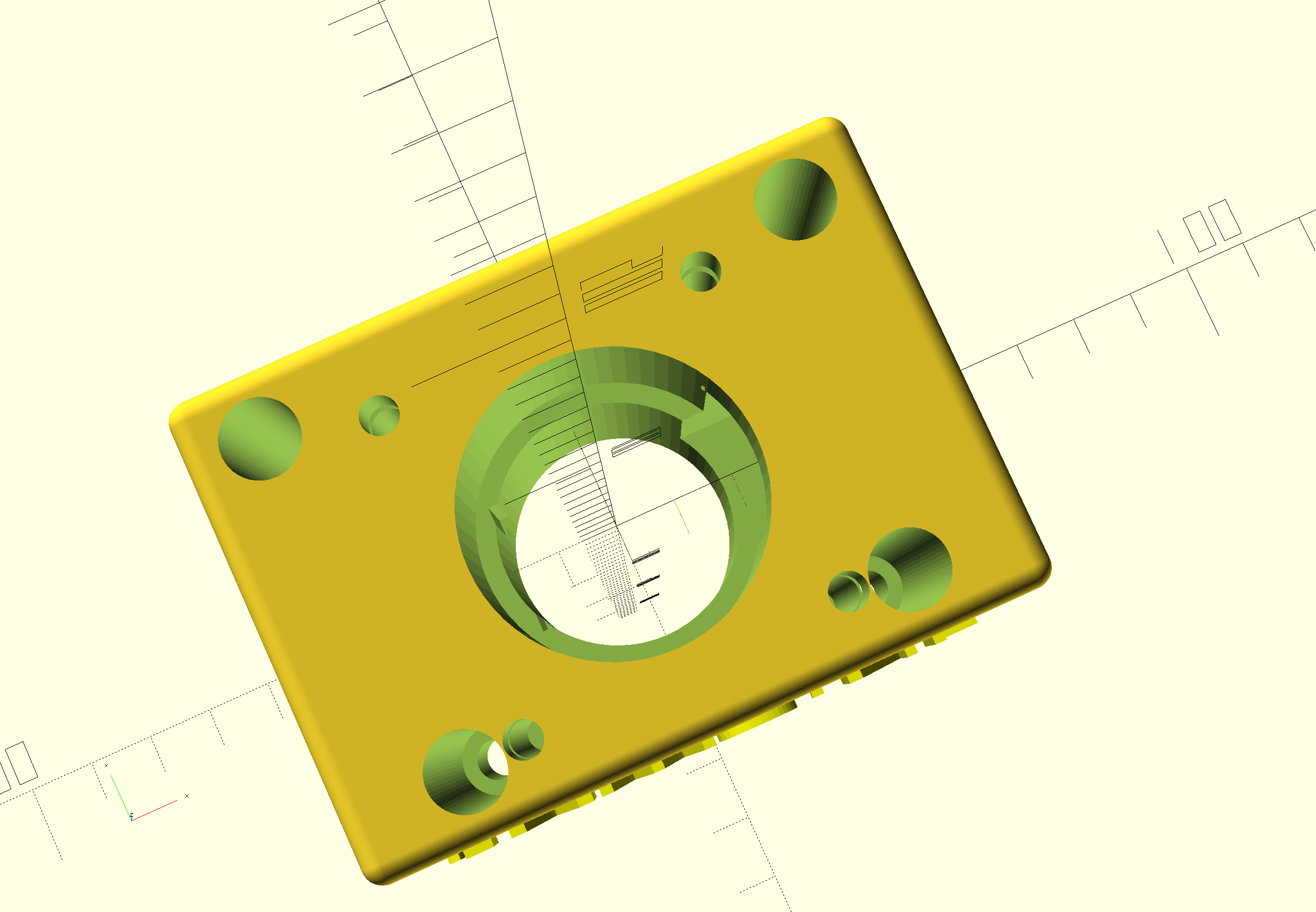

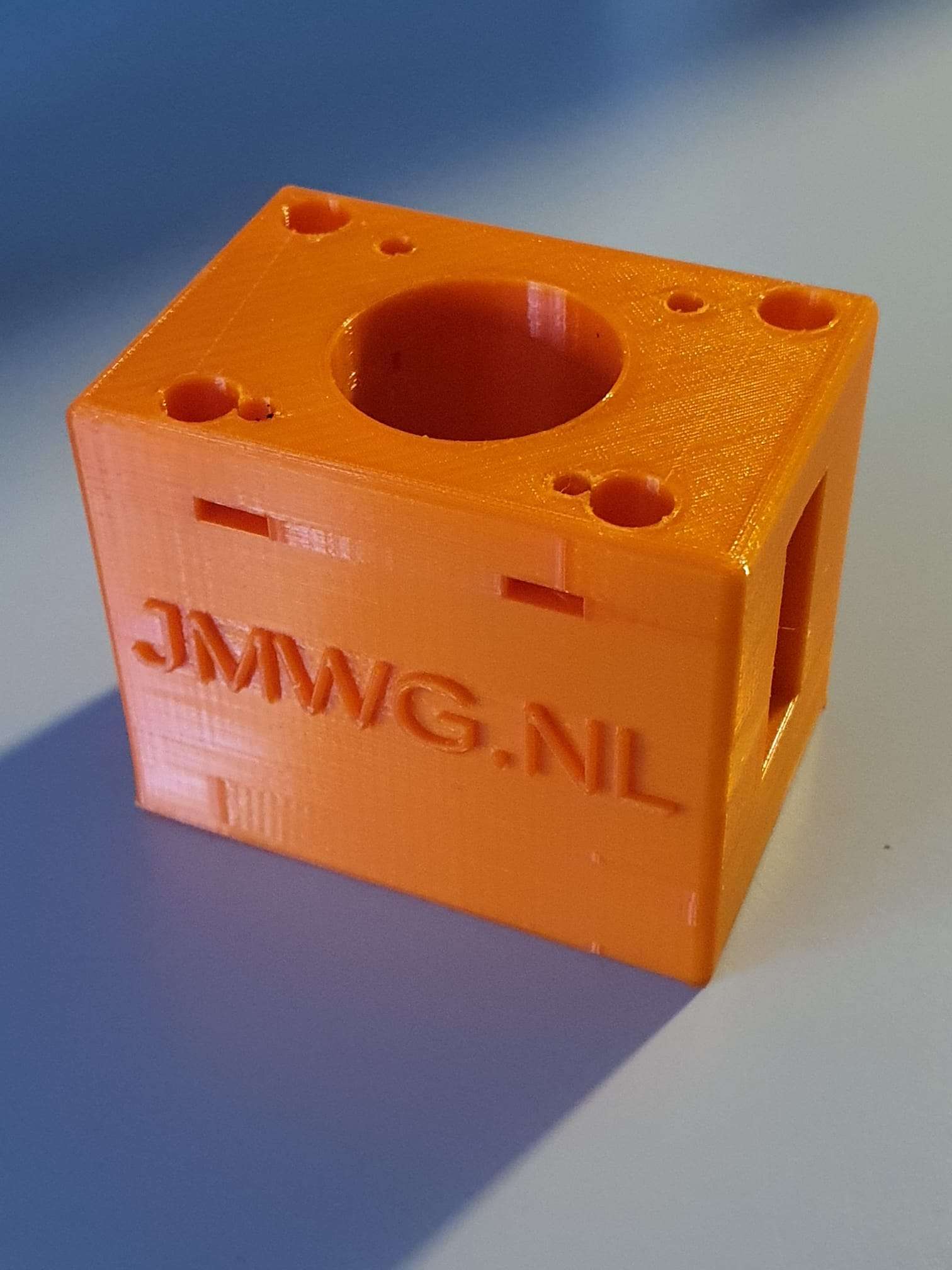

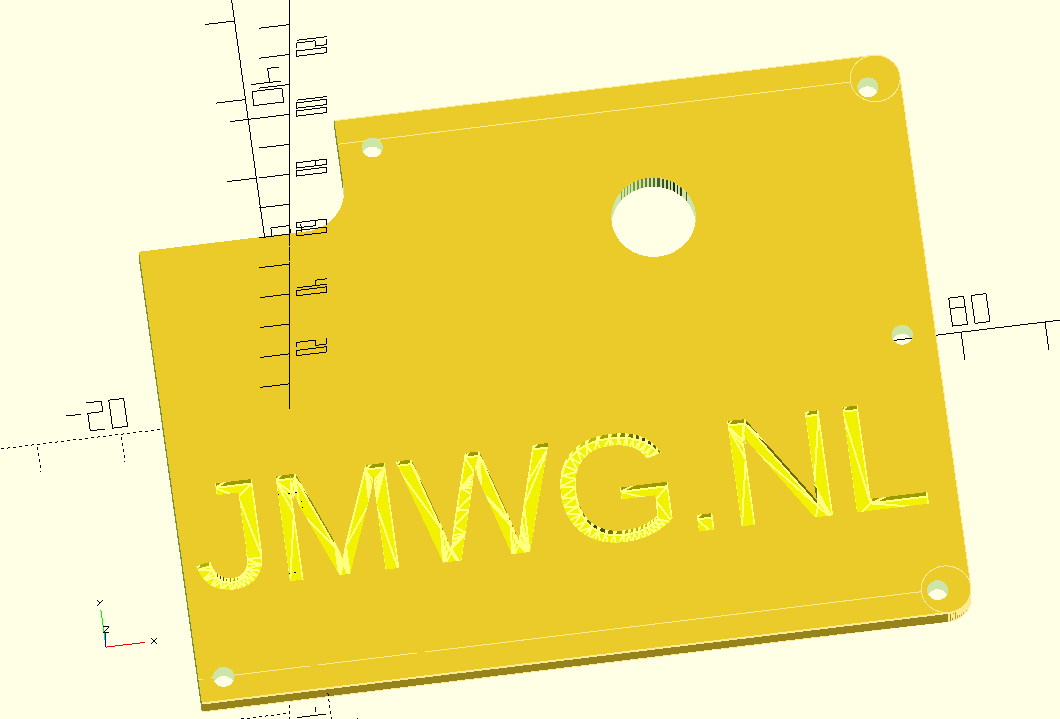

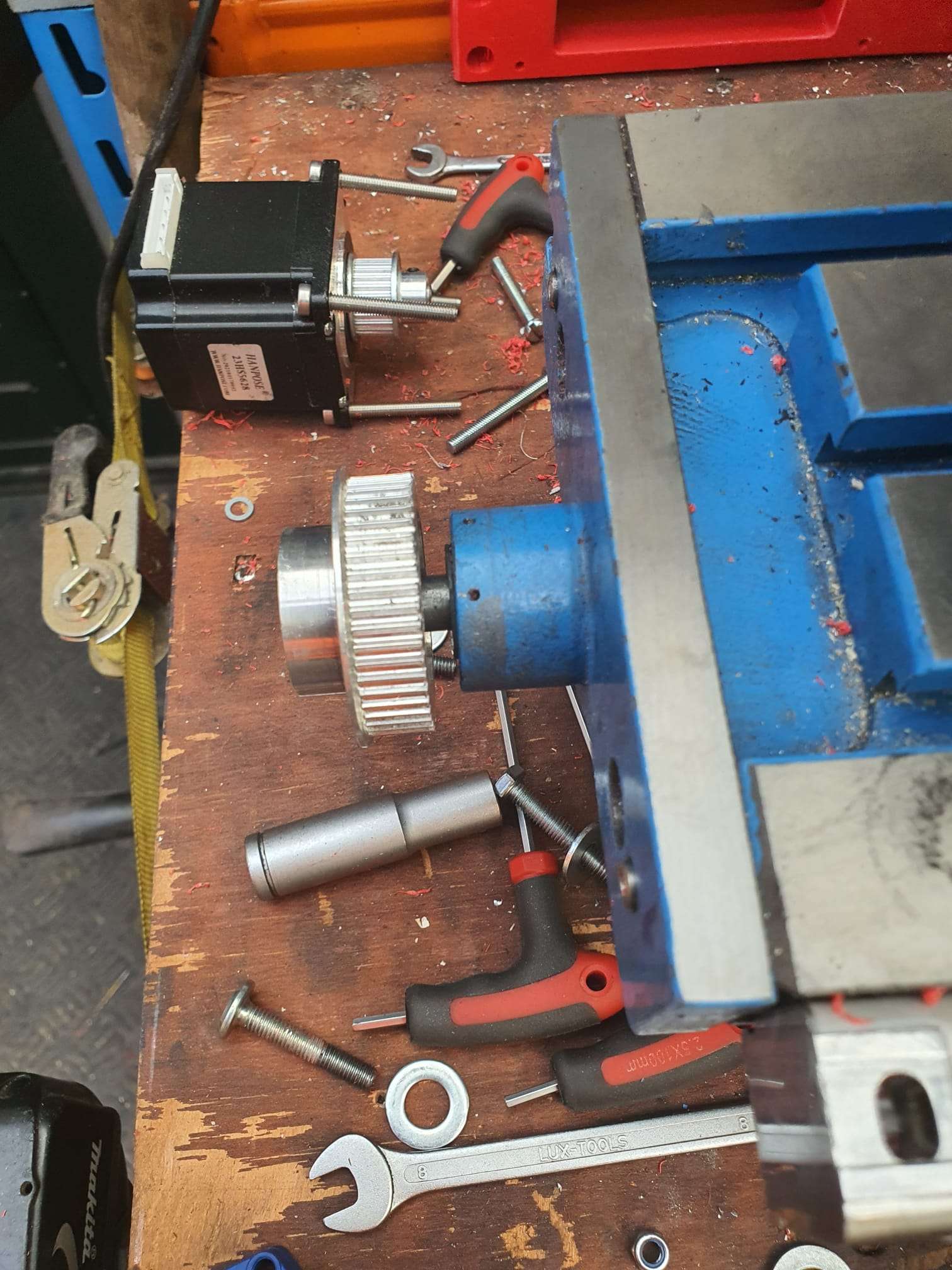

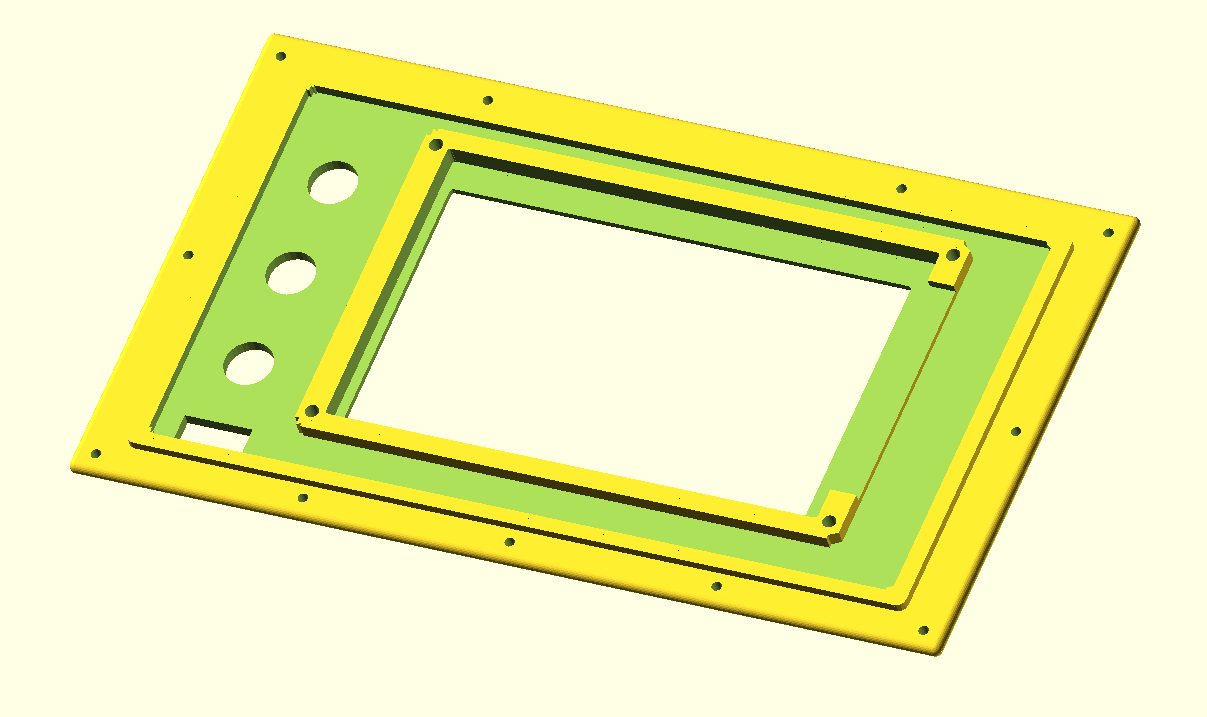

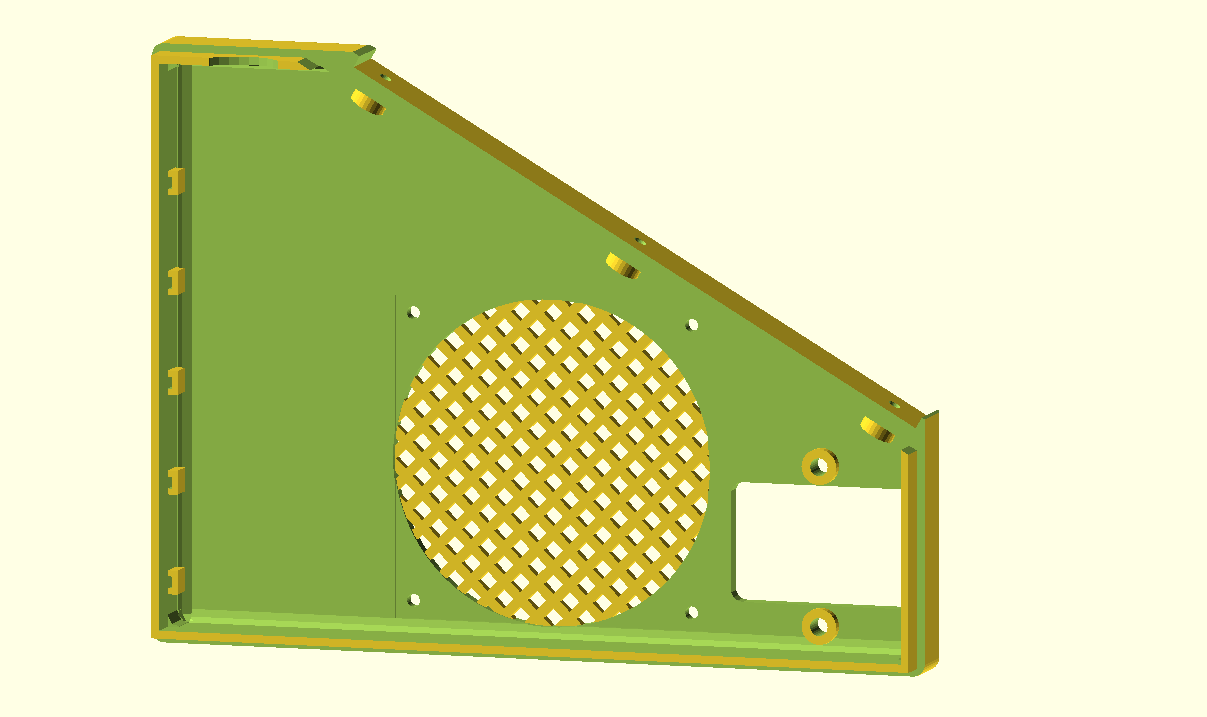

HET TOP PANEEL:

FREE DOWNLOAD_top_panel_V15b_20250609

Het gekantelde bovenpaneel kan hier boven deze tekst worden gedownload en bevat een FysetC Duepanel 7 inch LCD-module die kan worden aangesloten op de FlyCDY2 of 3 (en natuurlijk ook op een standaard Duet 2- of 3 board ).

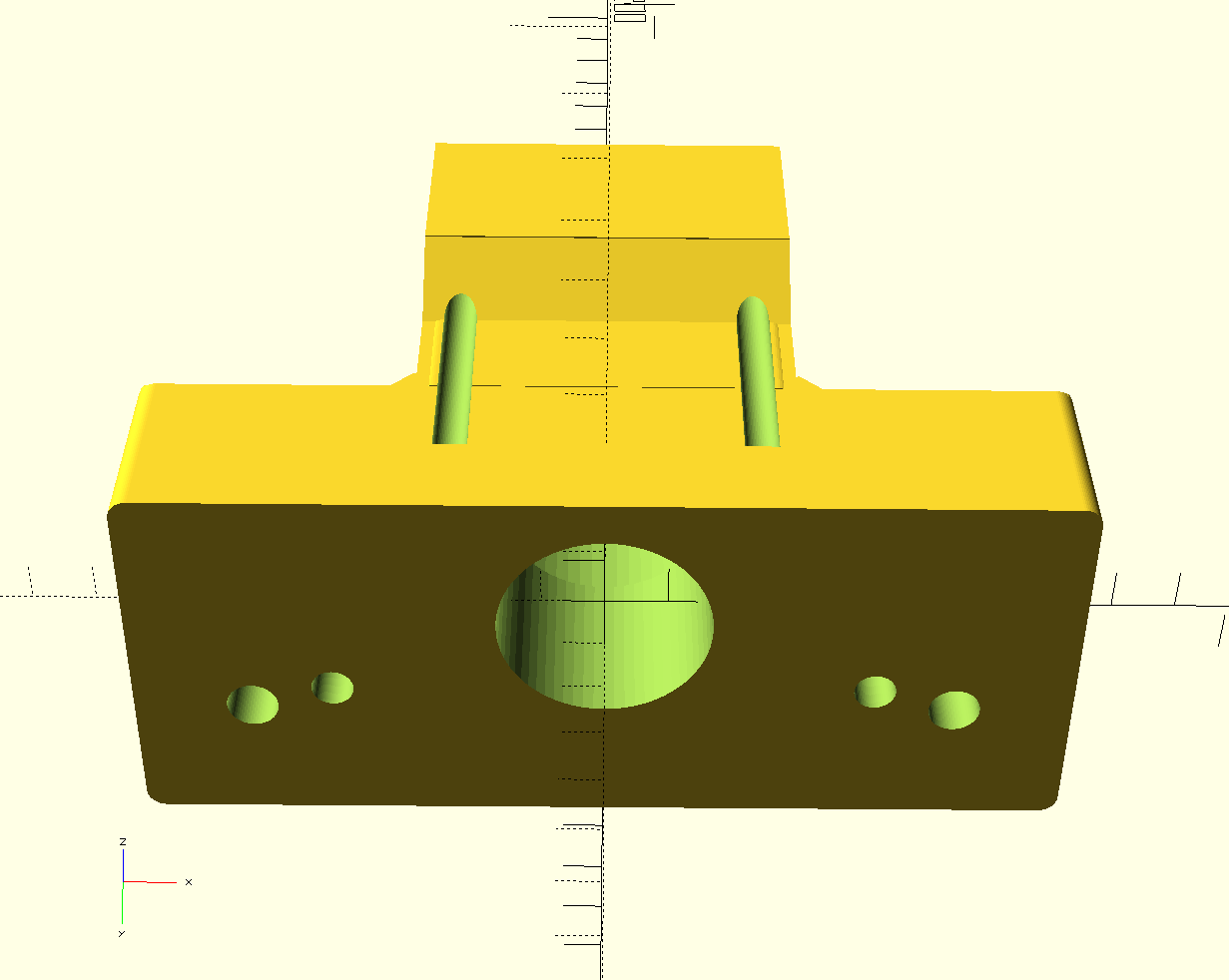

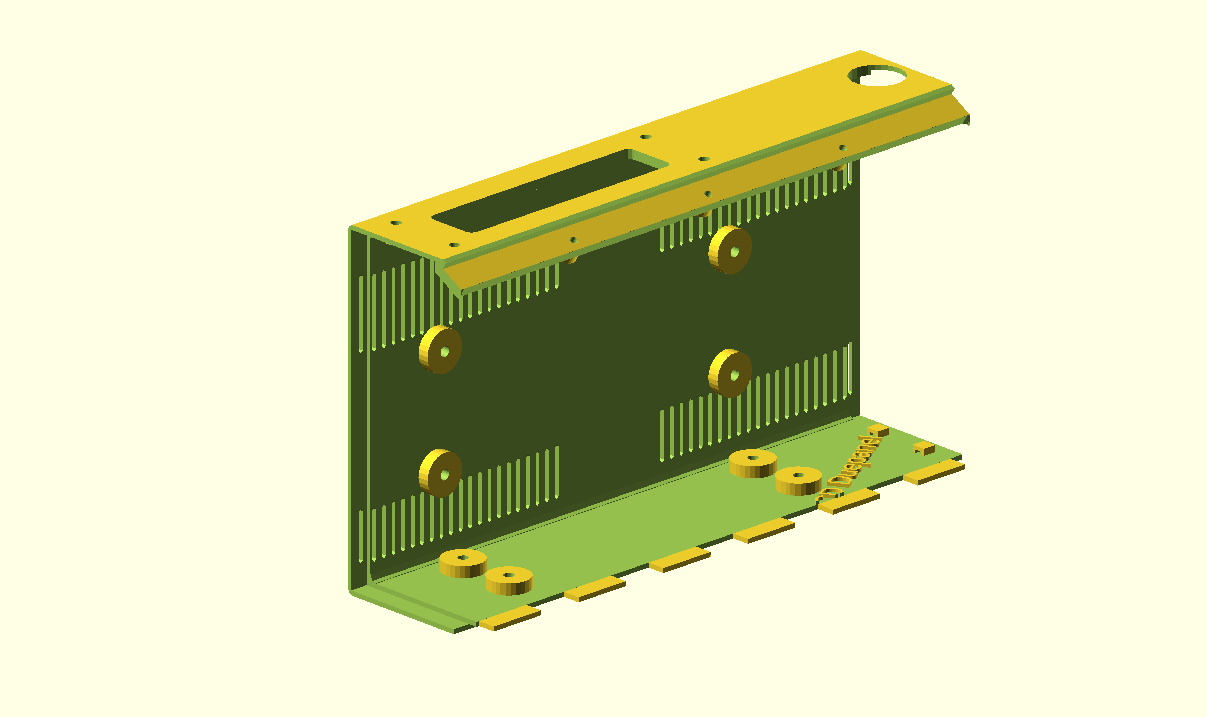

De doos en het paneel bevatten ook gaten voor een 24-pins multiconnector aan de bovenkant, een paniekknop aan de bovenkant, een 80mm ventilatoreenheid, een gefilterde voedingsingang (in mijn geval voor 230V Europa standaard) en 3 knopgaten op het gekantelde paneel, en een klein gat voor een spanningsuitleesunit. Eventuele andere benodigde gaten kunnen het beste na het printen worden aangebracht. Gewoon met normaal gereedschap, en eerst met schilderstape om de behuizing zo min mogelijk te beschadigen.

Alle onderdelen die erop of erin geschroefd kunnen worden, kunnen gebruikmaken van M3 schroefdraadinzetstukken op de montagepunten binnenin. De gaten ondersteunen deze.

Dit is niet gedaan voor de voedingseenheid (PSU). De ventilator wordt gemonteerd met M3-bouten van buitenaf door de behuizing en vastgezet met moeren tegen het frame van de ventilator.

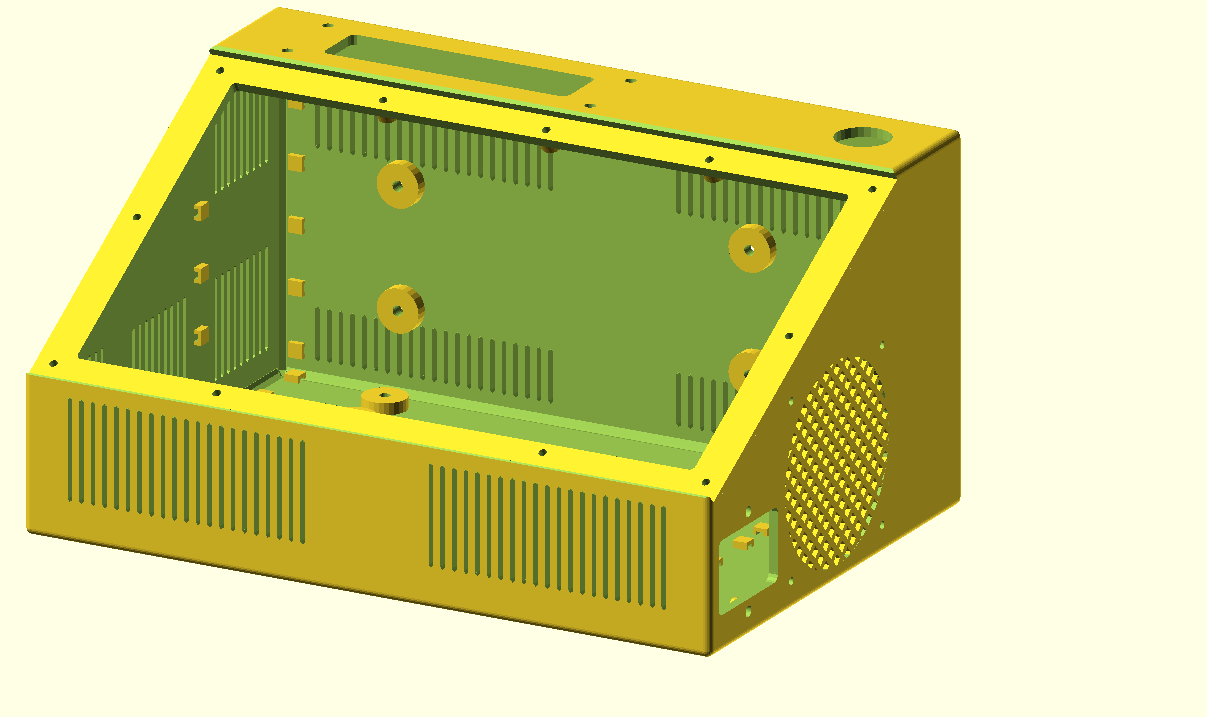

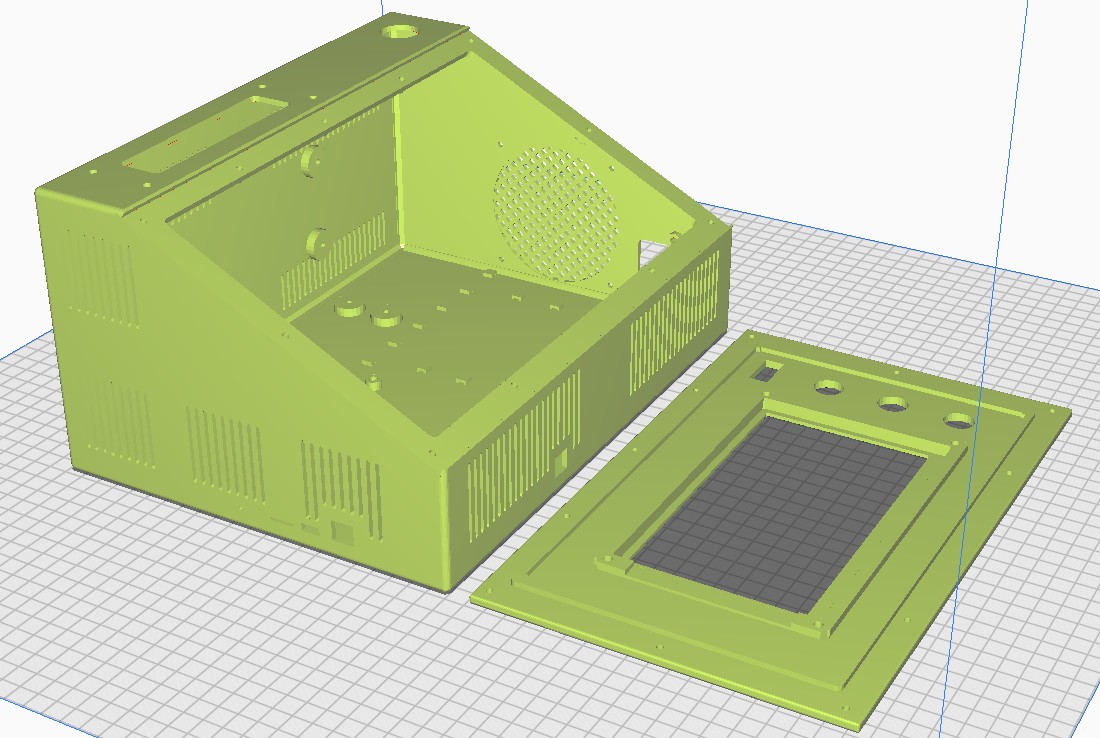

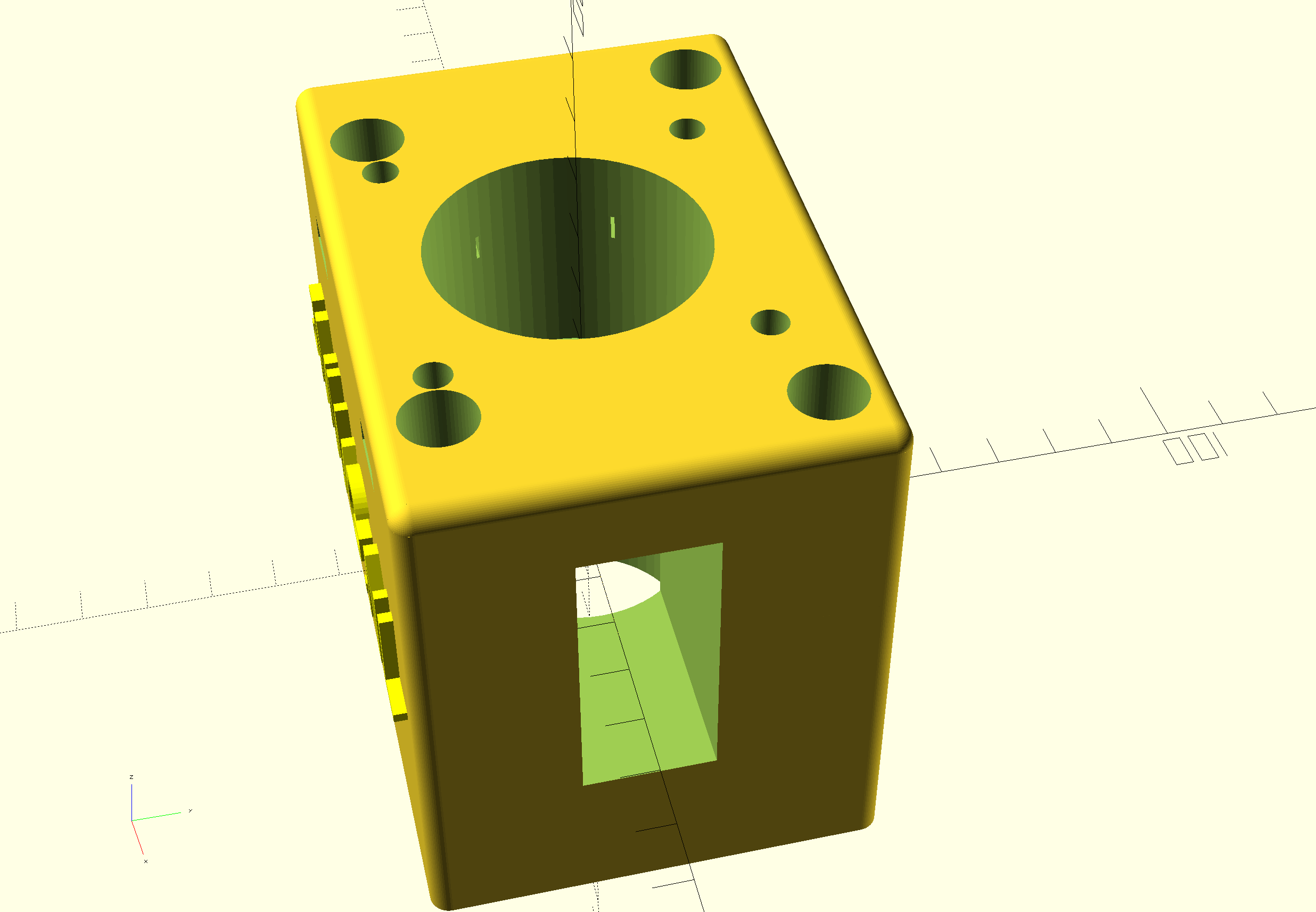

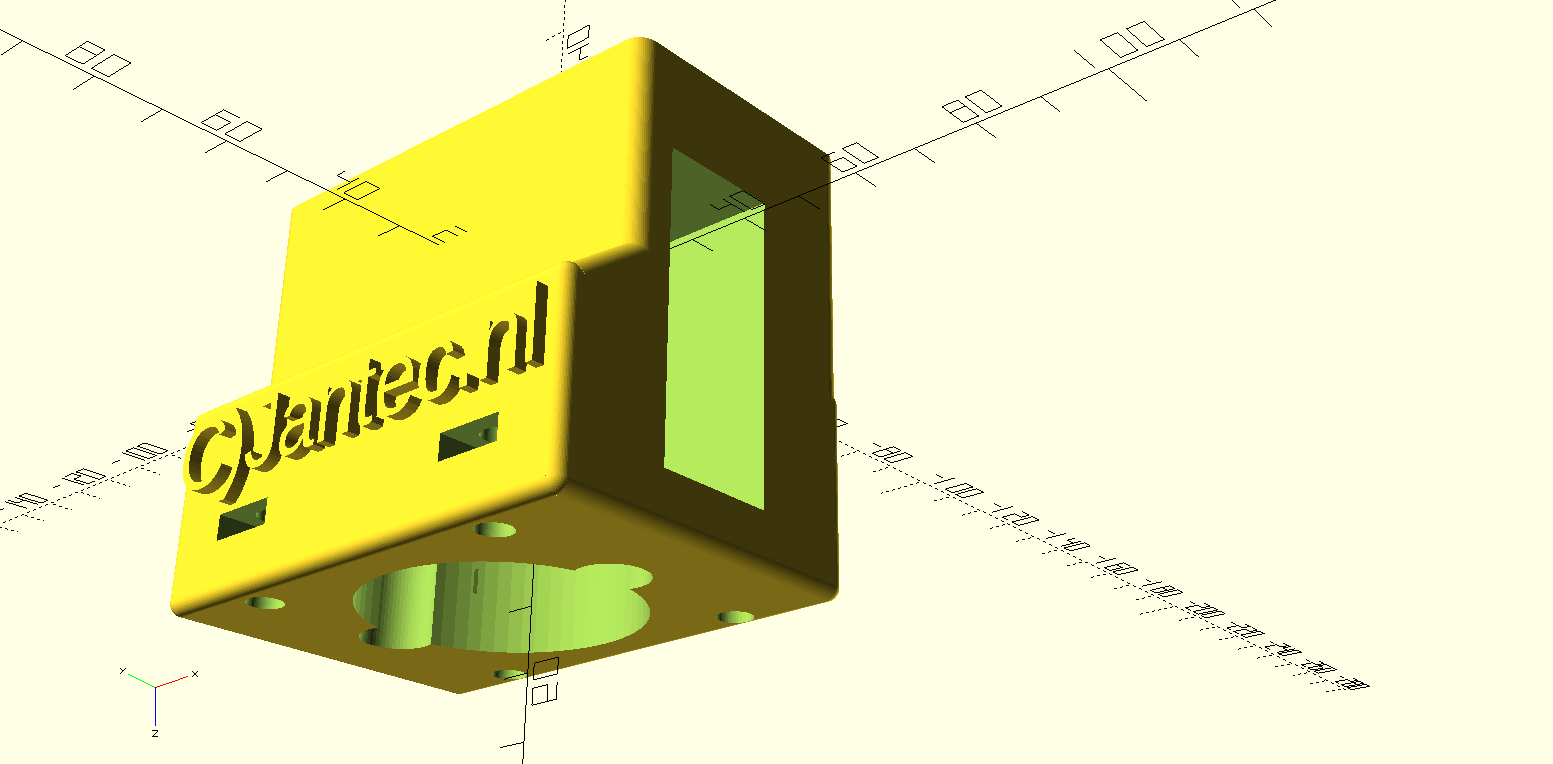

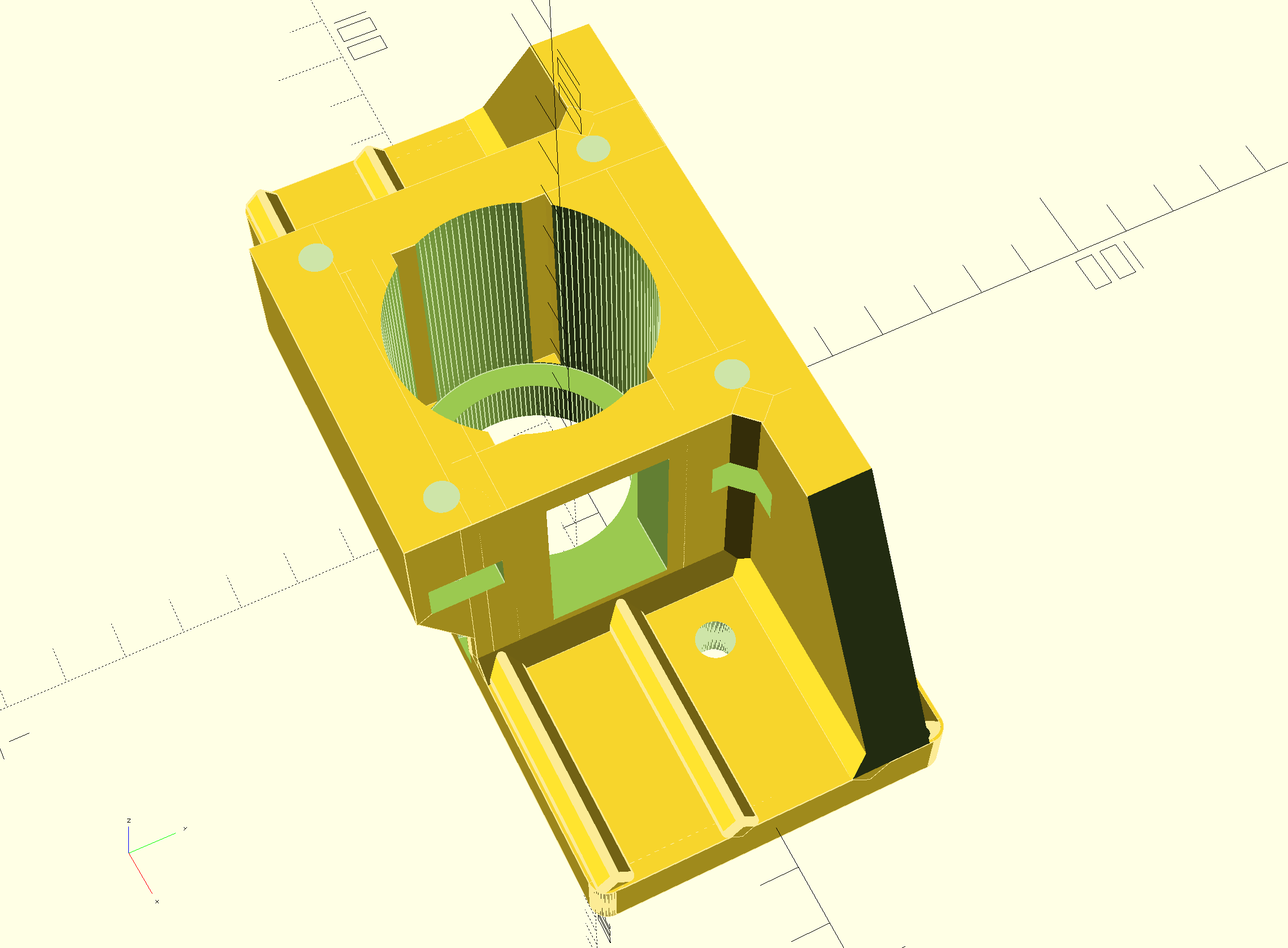

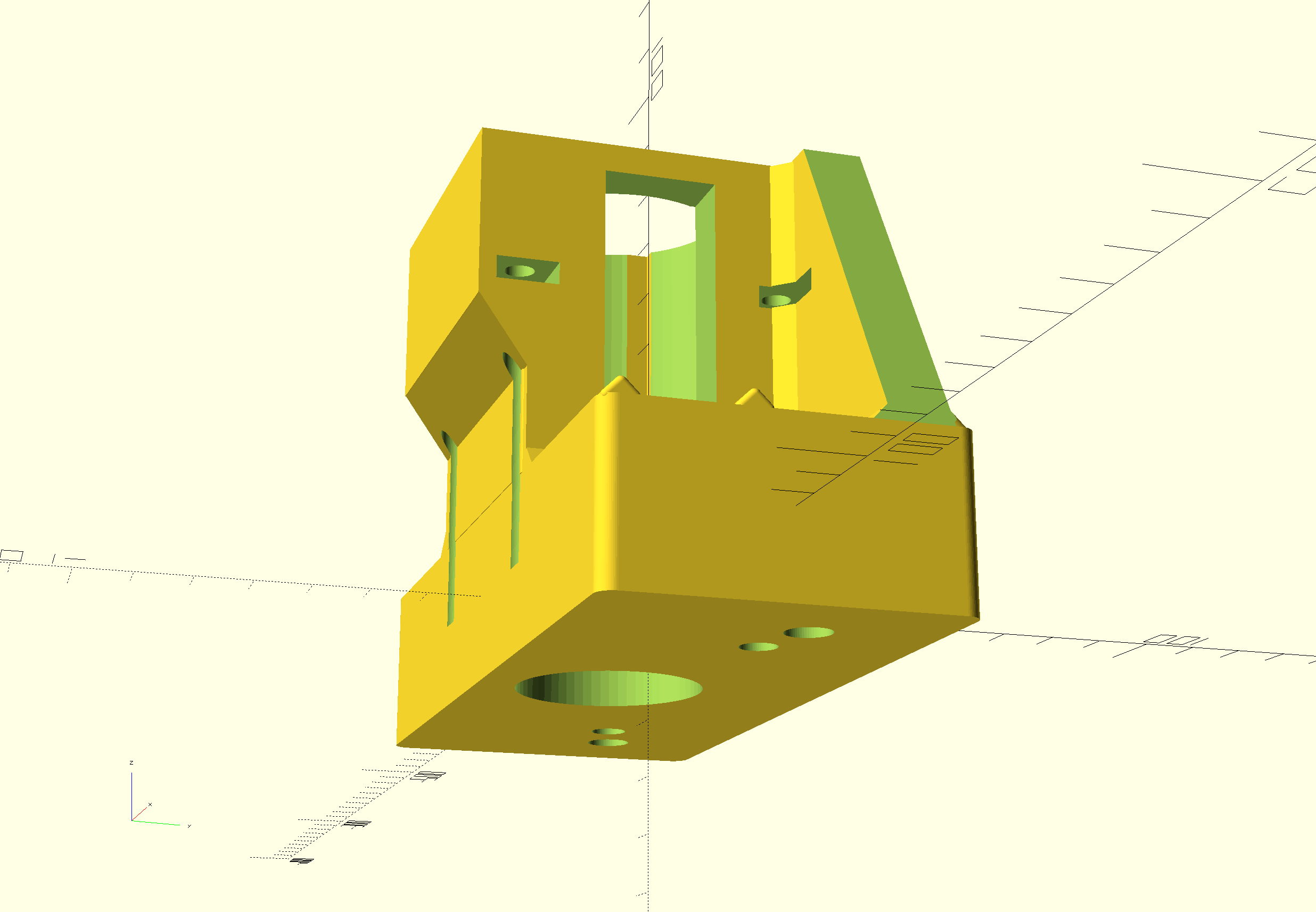

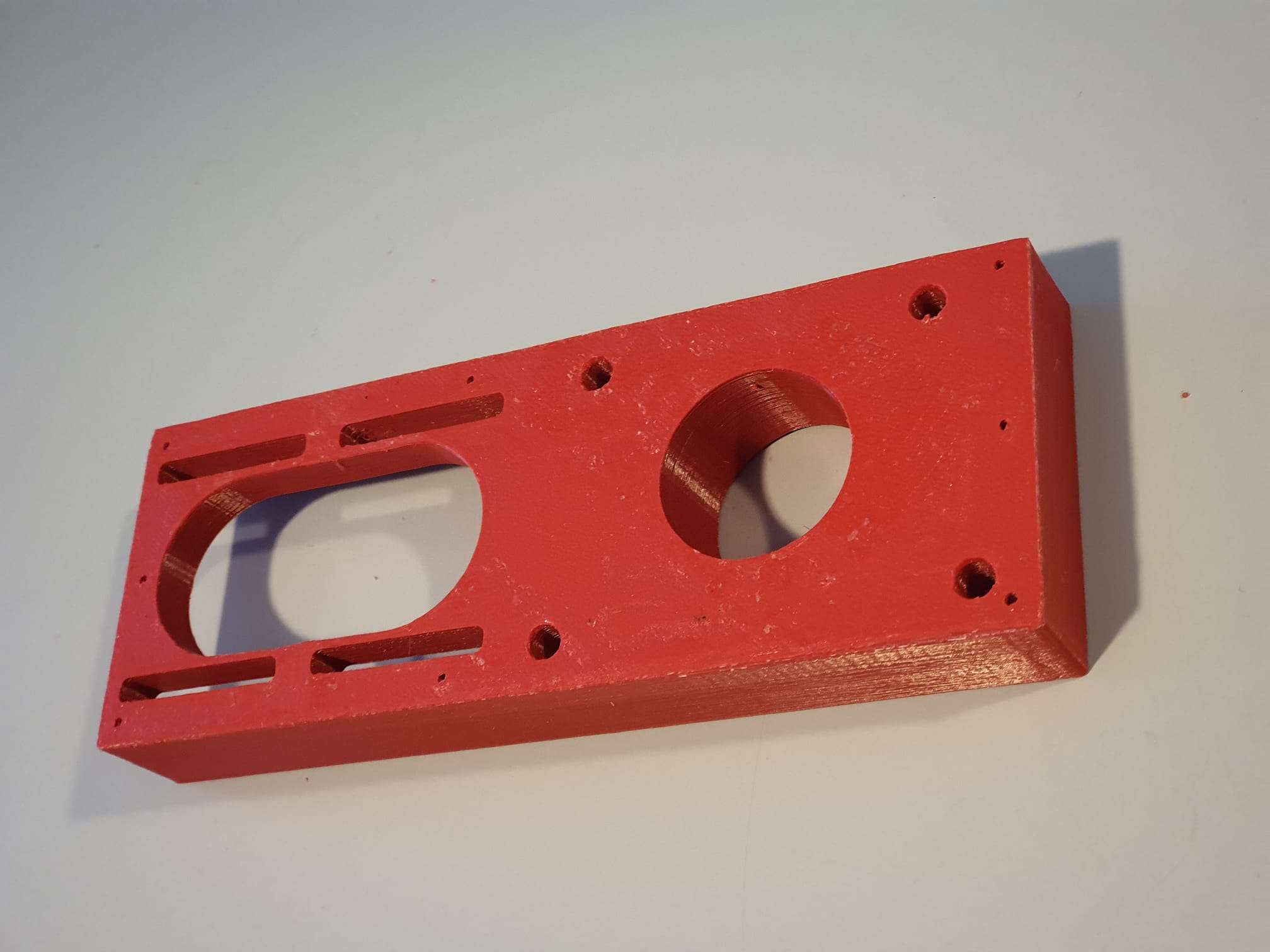

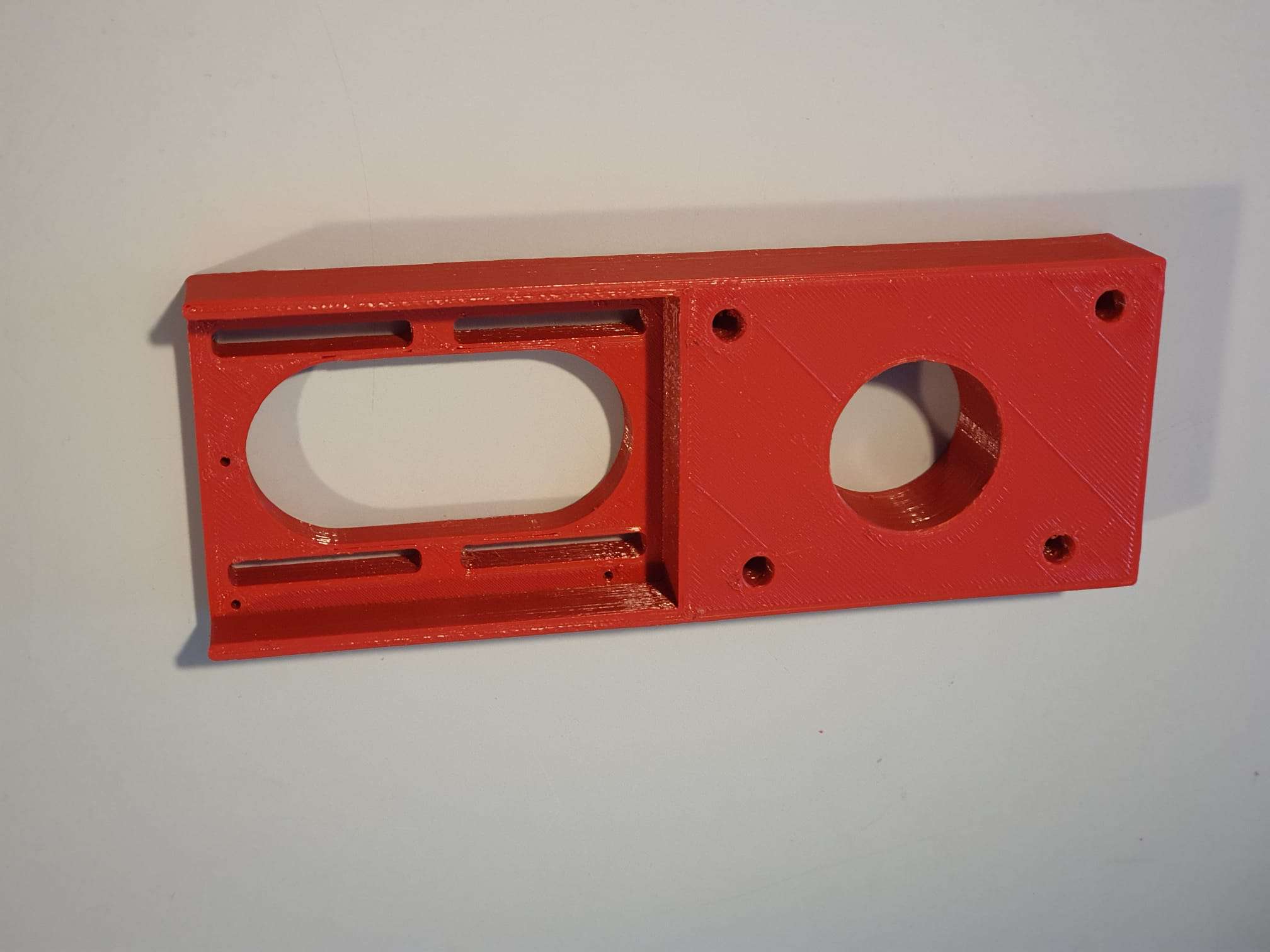

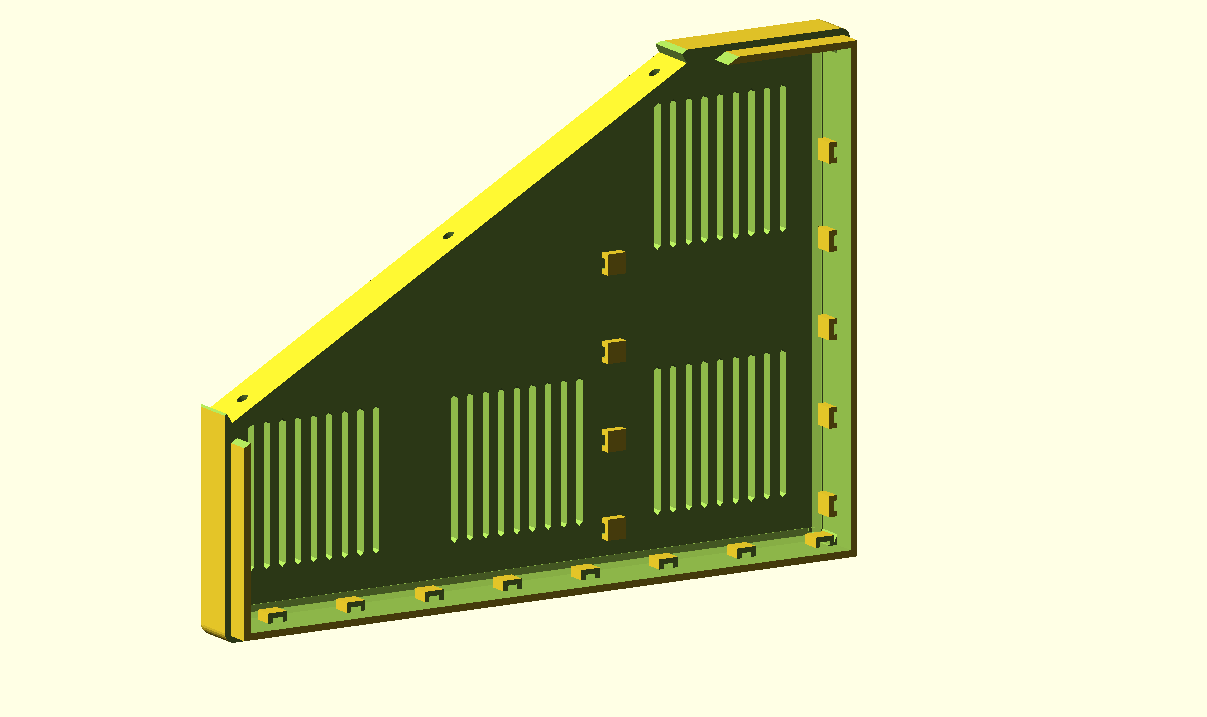

CNC CONTROLBOX ONTWERP MET 4 IN ELKAAR PASSENDE DELEN:

FREE DOWNLOAD CNC_FLYCDY_controller_box_left_part_V15b_20250609

FREE DOWNLOAD CNC_FLYCDY_controller_box_right_part_V15b_20250609

FREE DOWNLOAD CNC_FLYCDY_controller_box_bottom_and_front_V15b_20250609

FREE DOWNLOAD CNC_FLYCDY_controller_box_rear_and_top_V15b_20250609

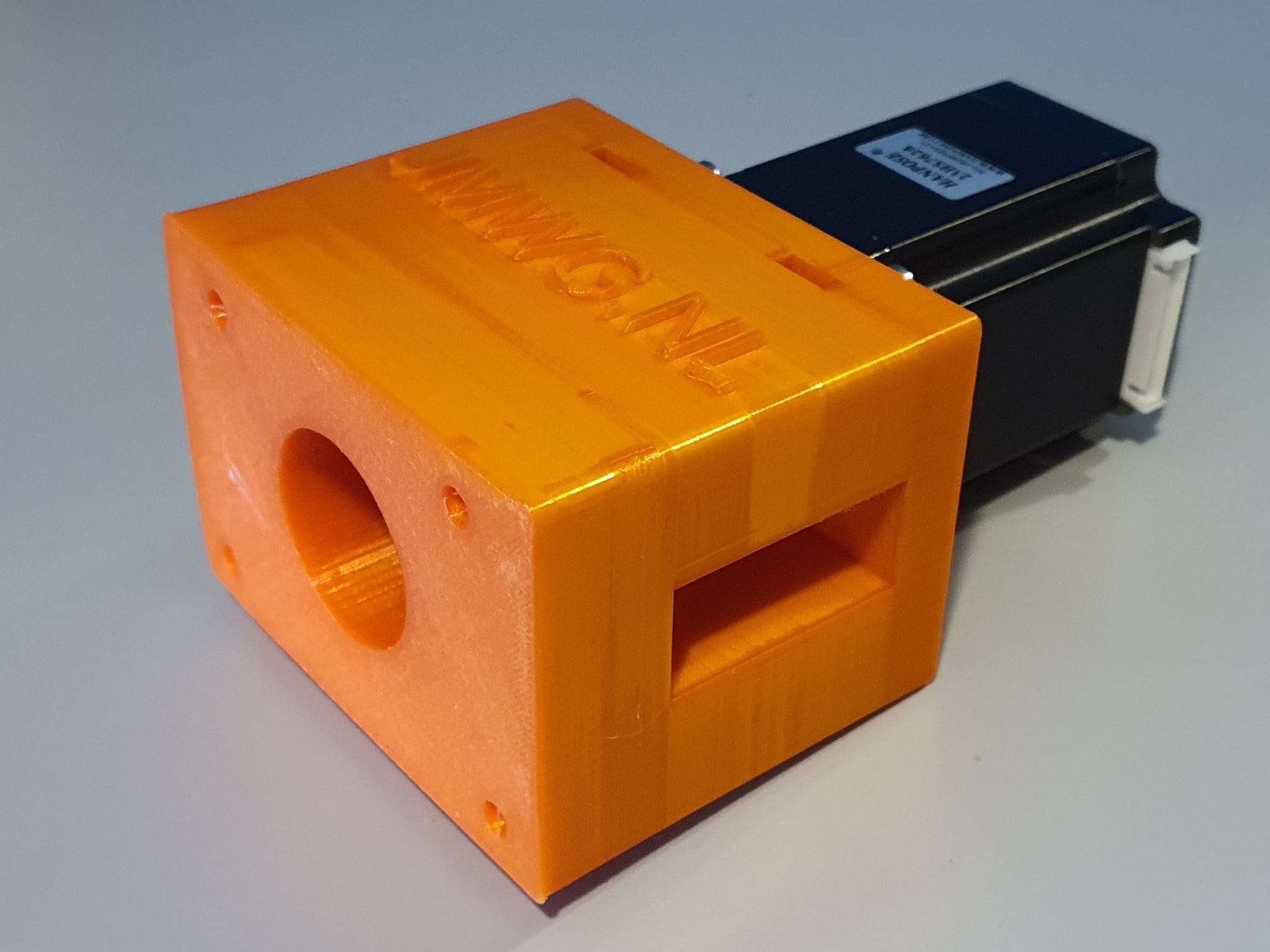

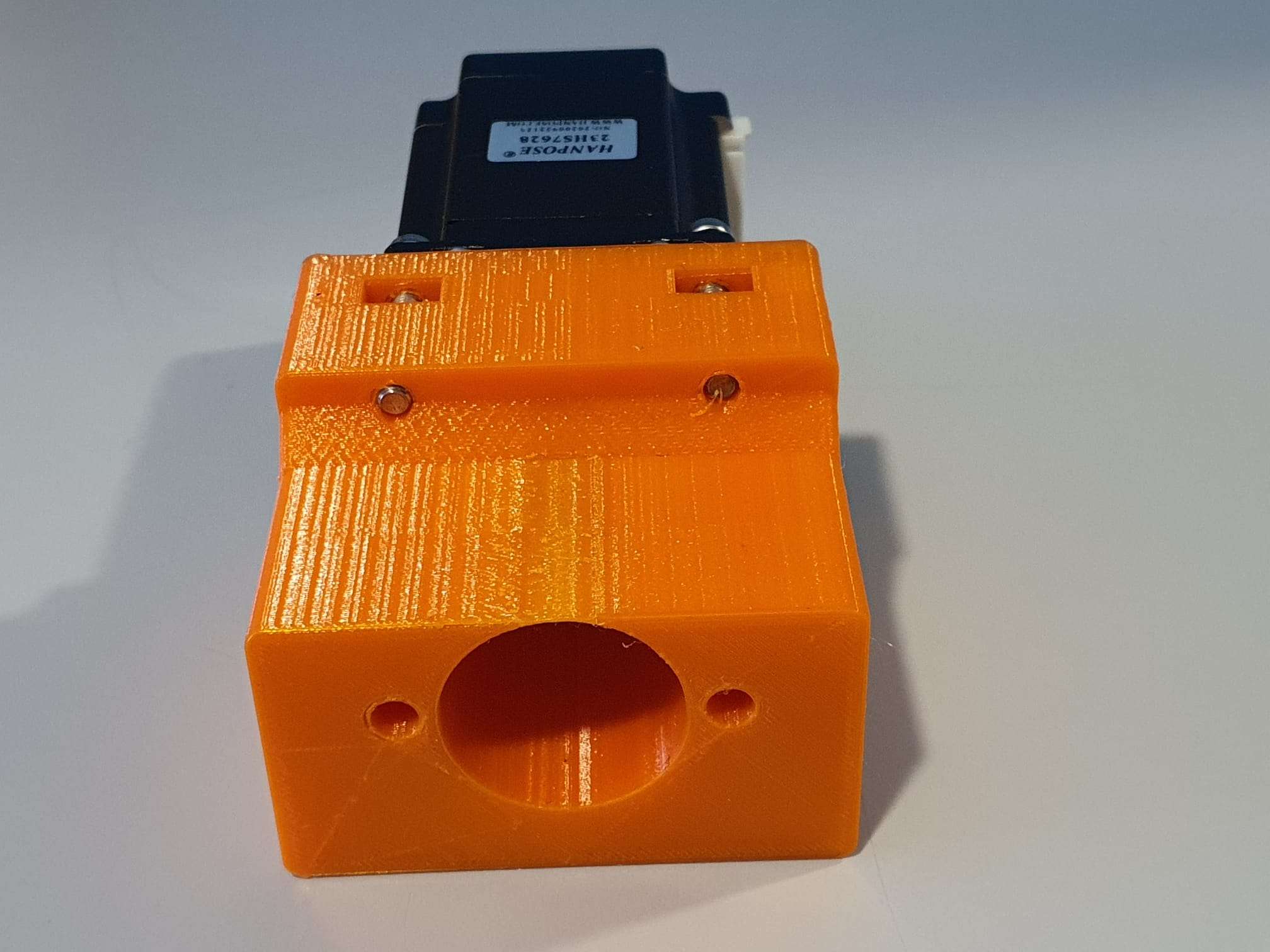

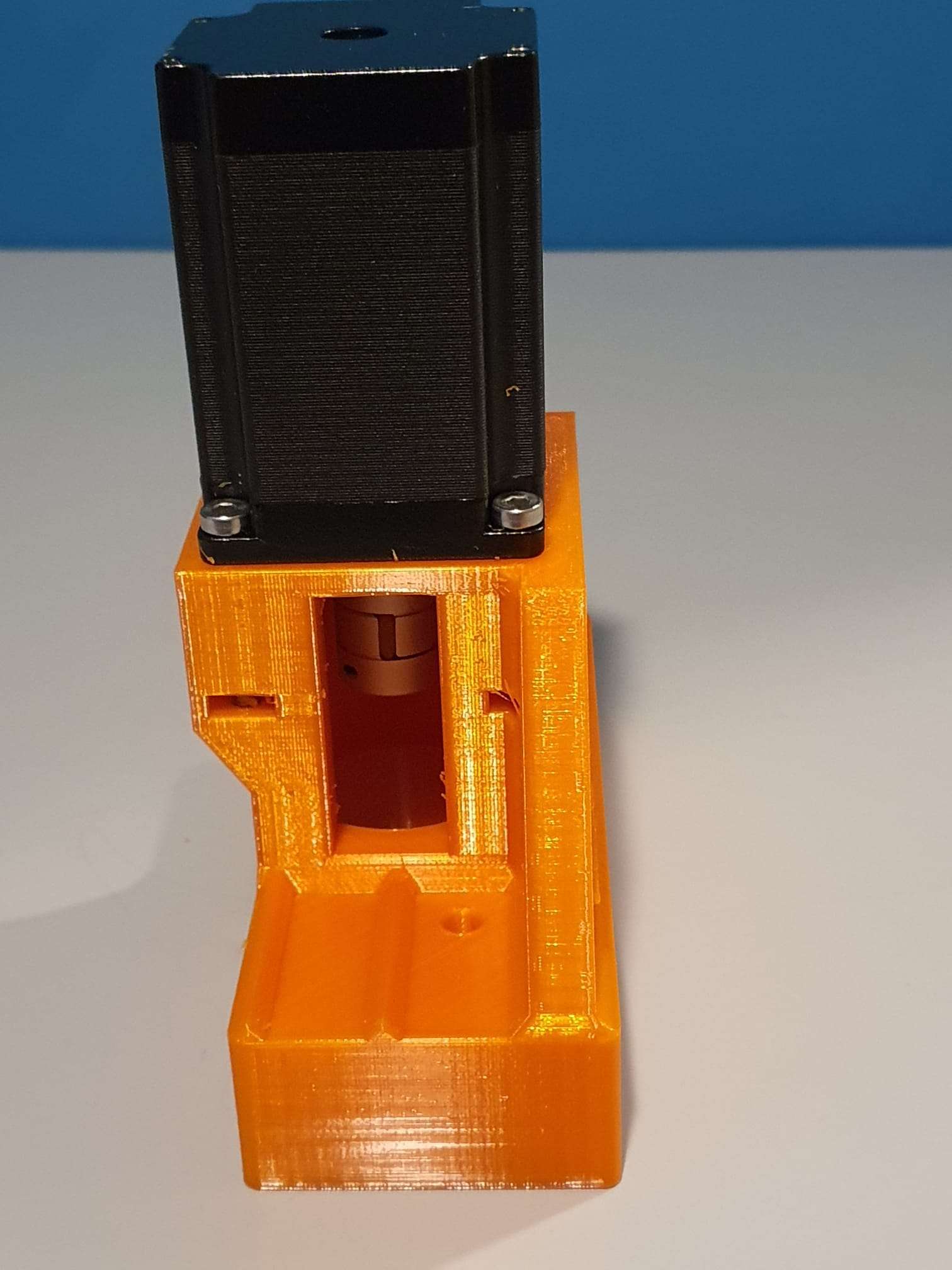

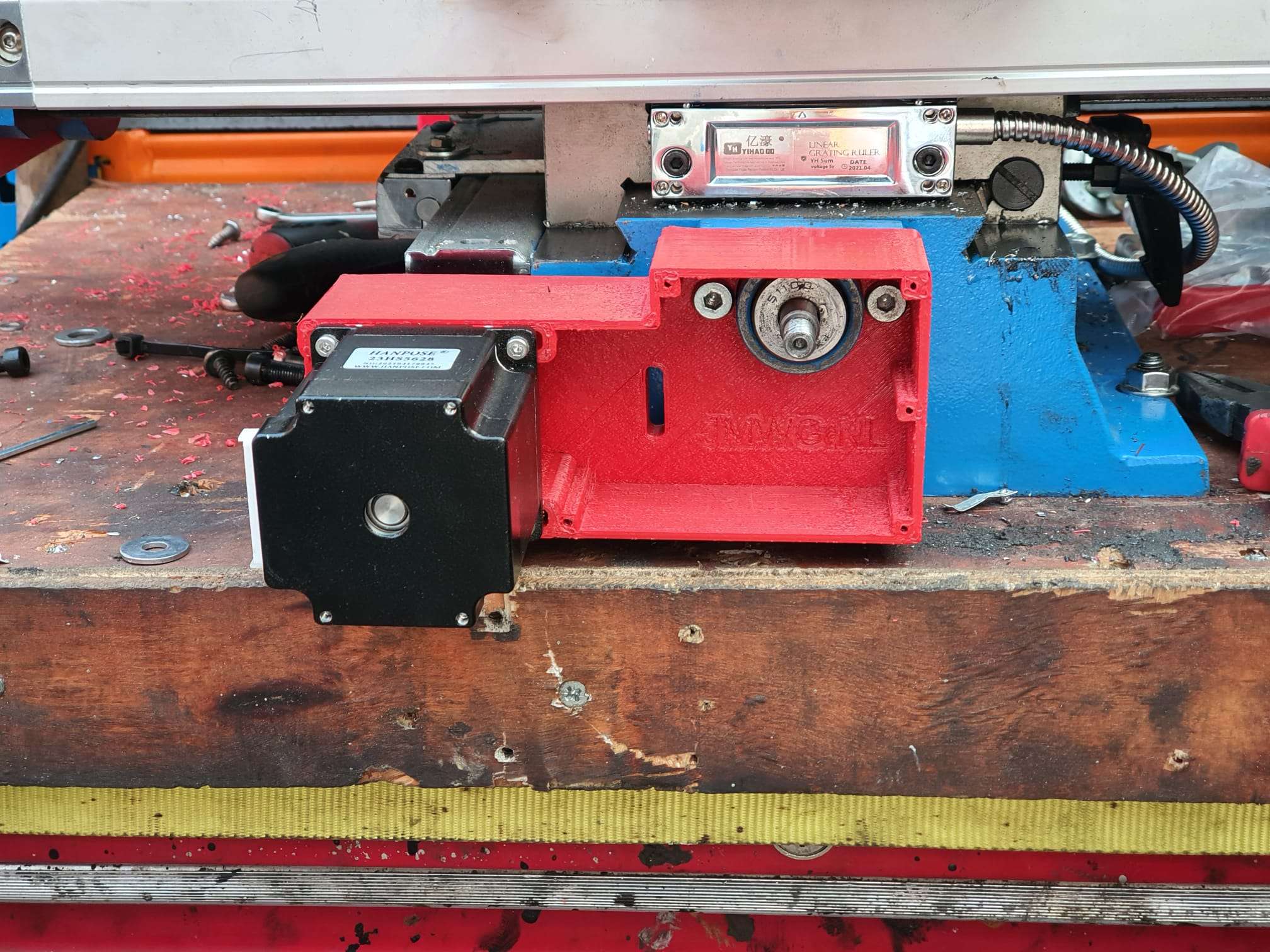

HOE HET BEST TE PRINTEN

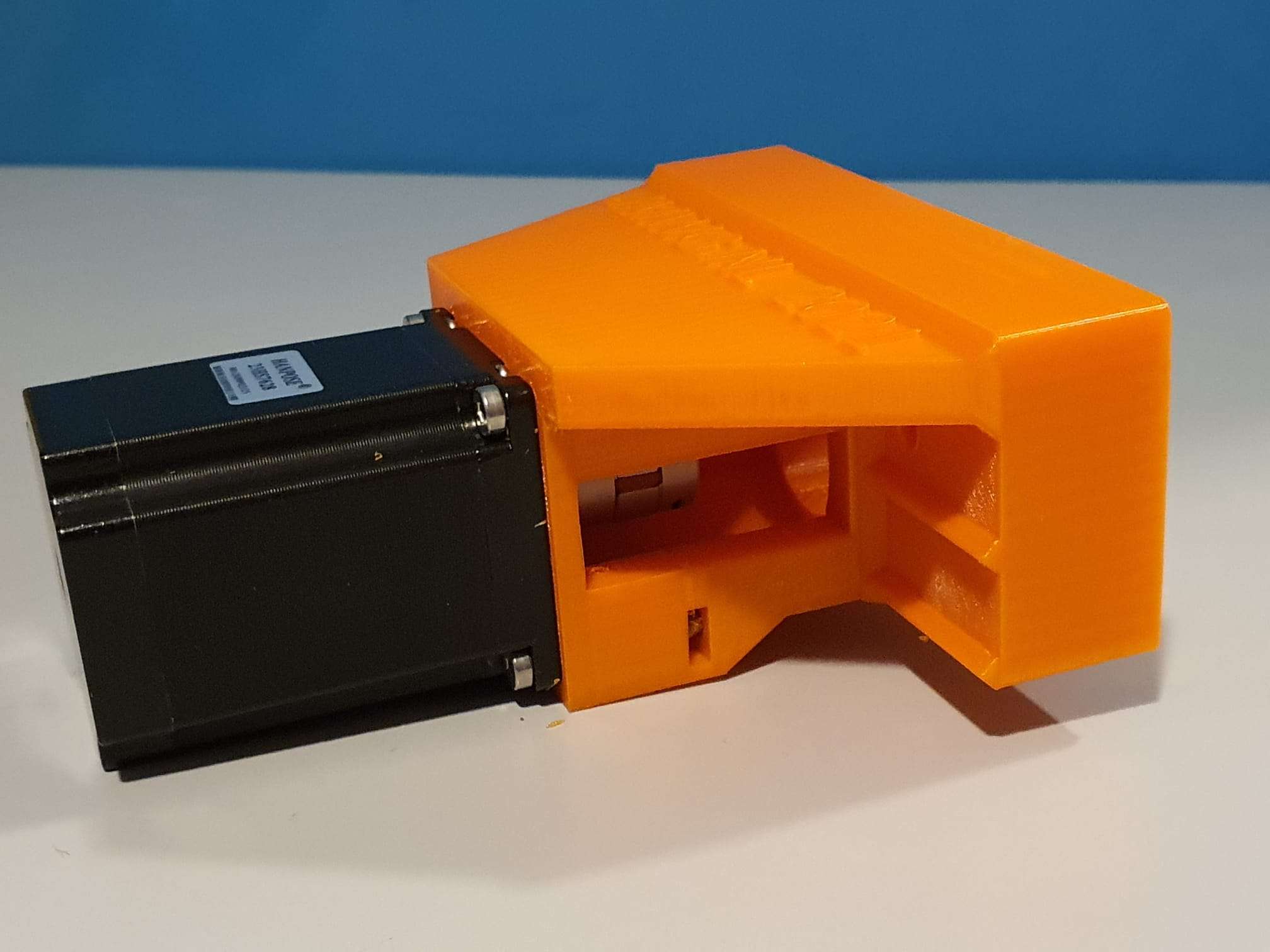

Ik print gereedschap en behuizingen altijd in ABS op 260-270 graden en 40% infill. Het voorpaneel heb ik geprint met 100% infill. Gebruik minimale support voor deze onderdelen, maar altijd maximale hechting!

Stel Cura ook in op een krimpcorrectie van 100,7%, vanwege het feit dat behuizing een krimp had van 2,2 mm aan de lange zijde. (De xSize moet 295mm zijn en gemeten bleek dit 292,9 mm te zijn na het printen.)

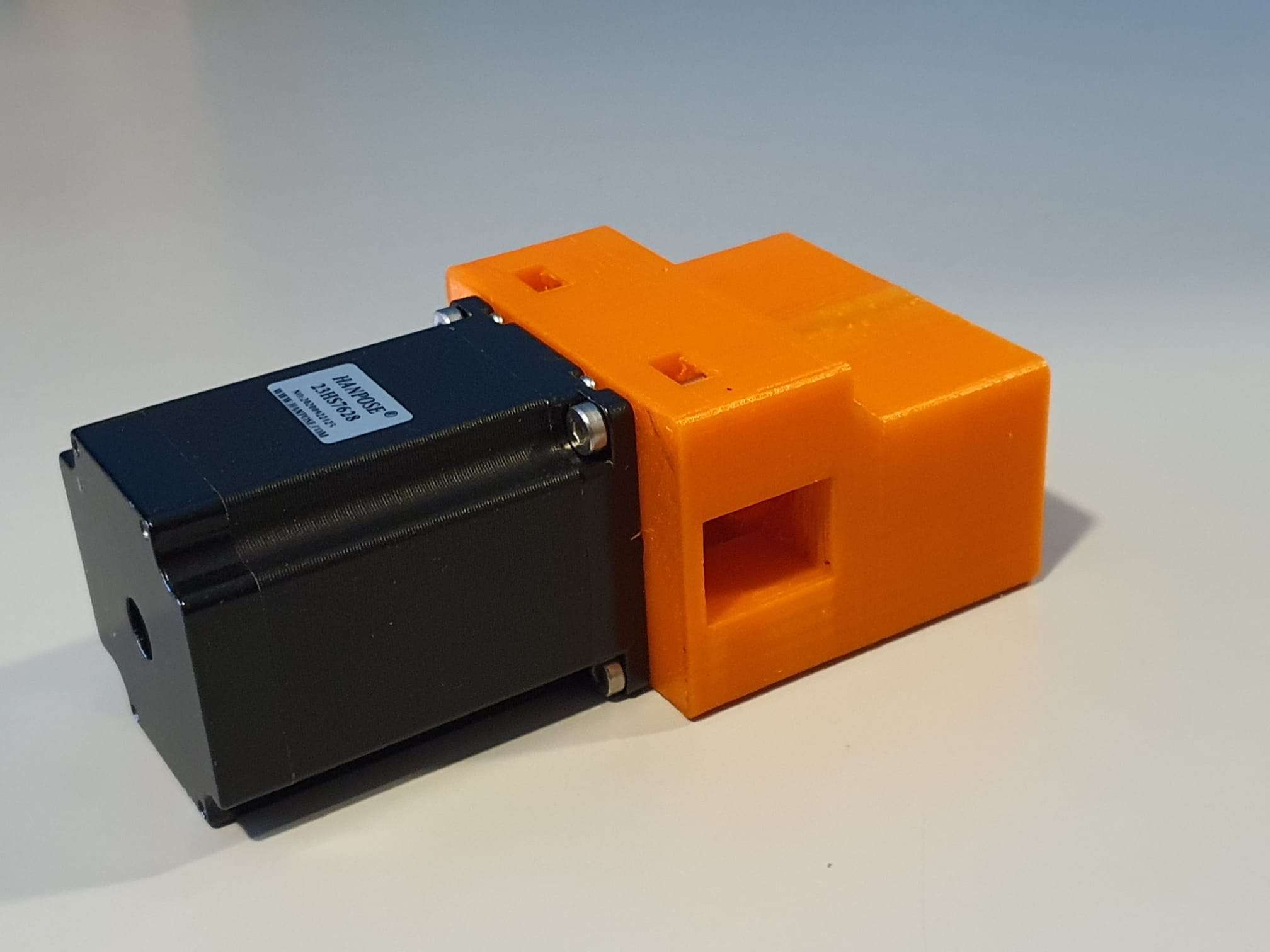

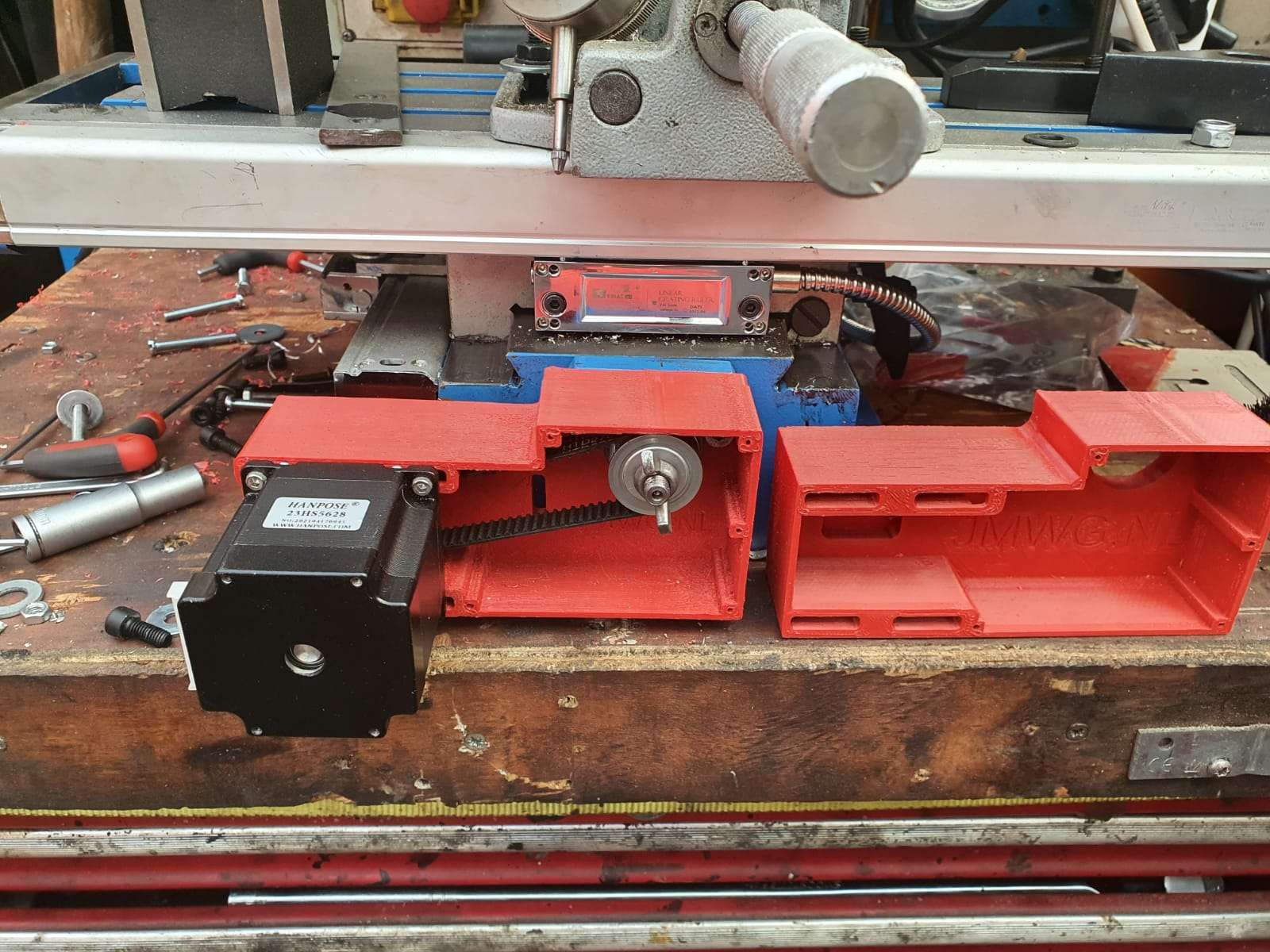

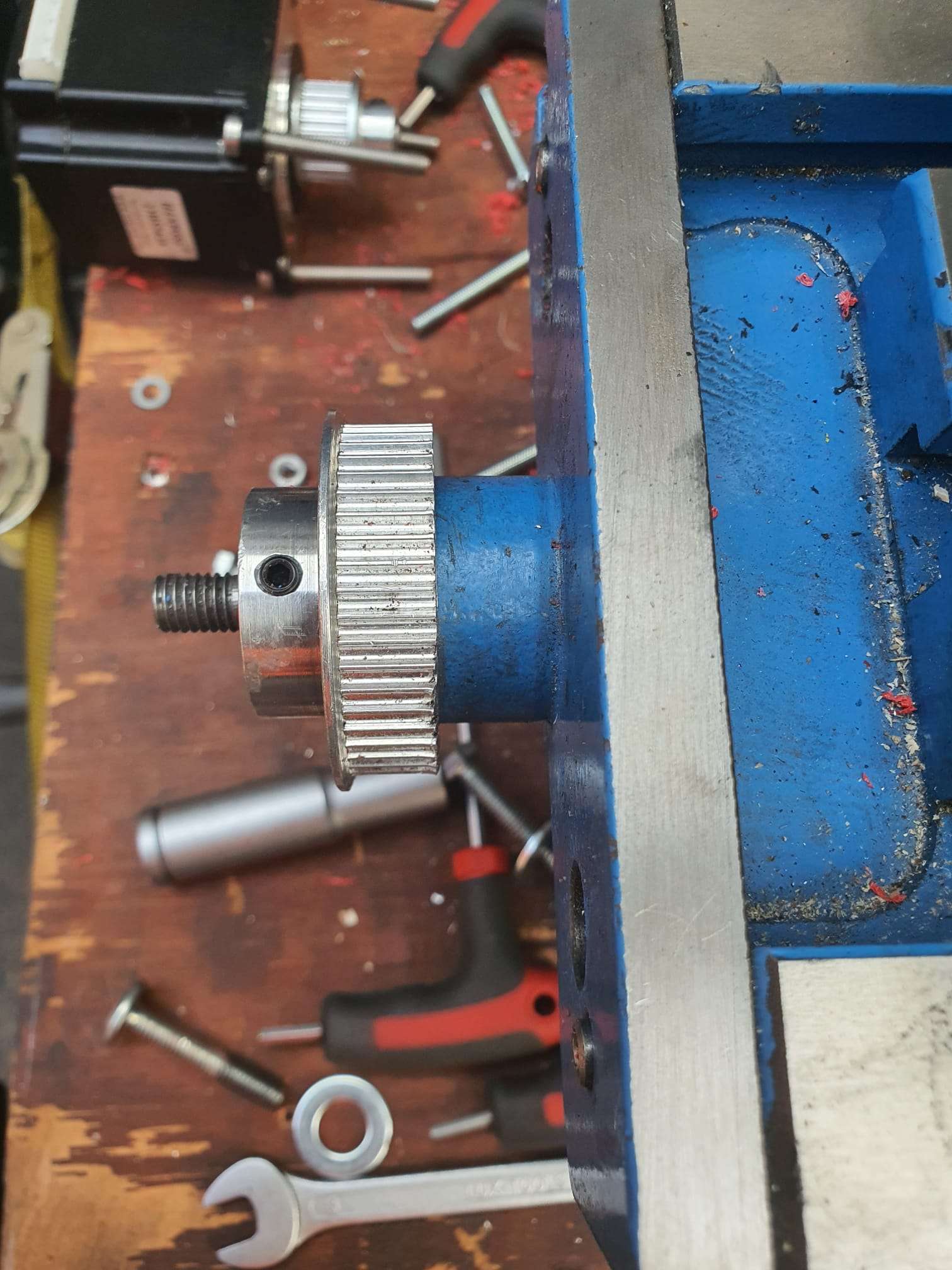

Om de behuizing te monteren met 4 afzonderlijk geprinte onderdelen, verbindt je eerst de onderste onderdelen zonder lijm.

Bevestig vervolgens beide zijkanten en schroef het voorpaneel vast.

Waar nodig vijl of schuur je de pasdelen ietsje dunner zodat alles goed past.

Monteer het geheel opnieuw en laat de lijm zijn weg vinden tussen de overlappende richels die de delen met elkaar verbinden.

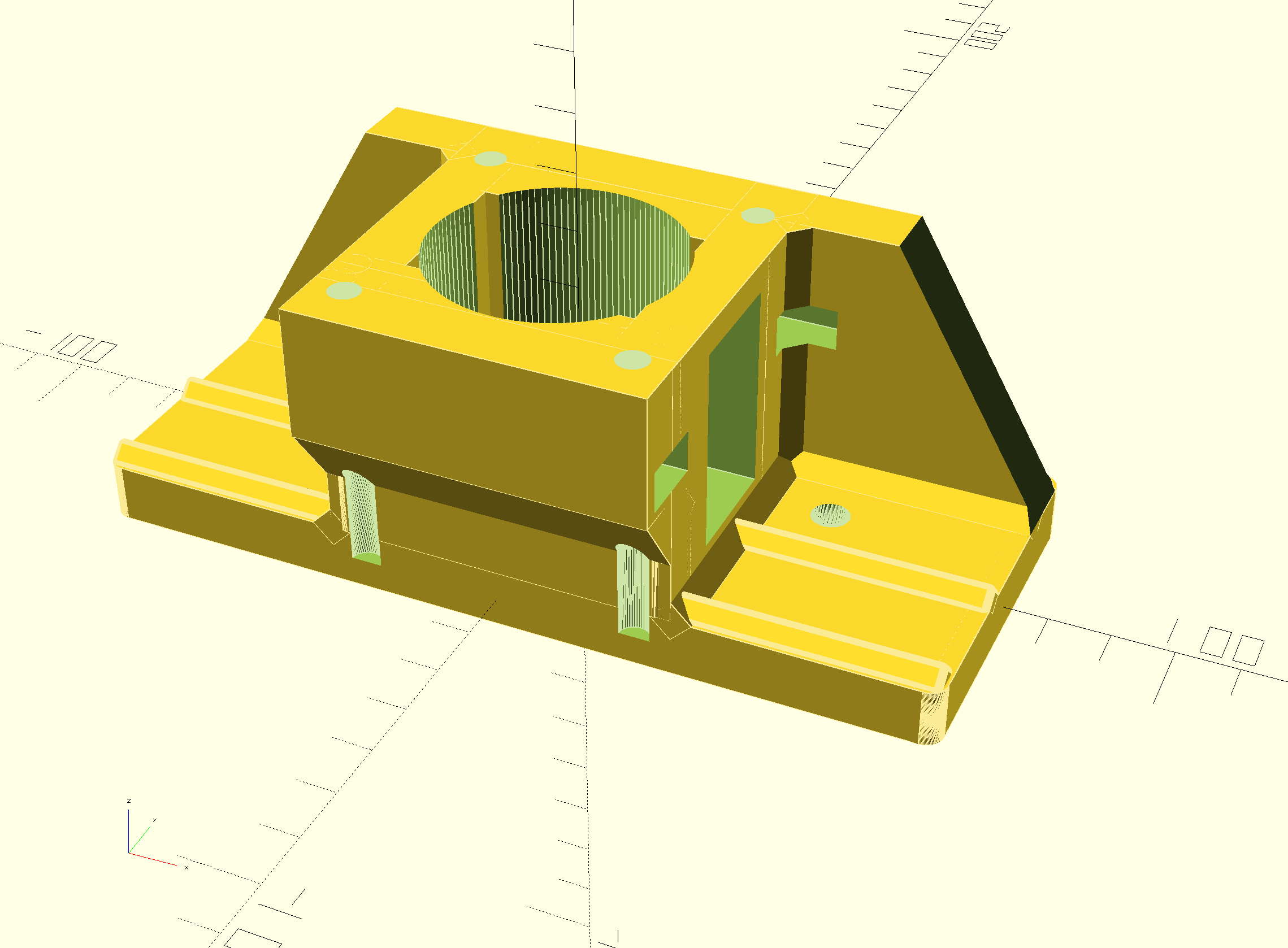

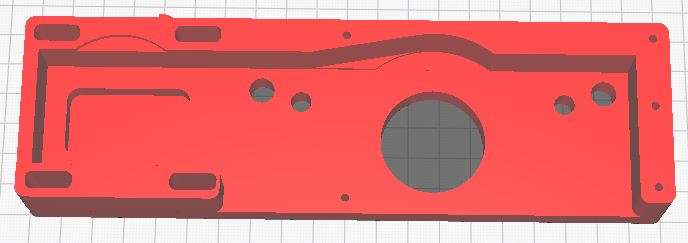

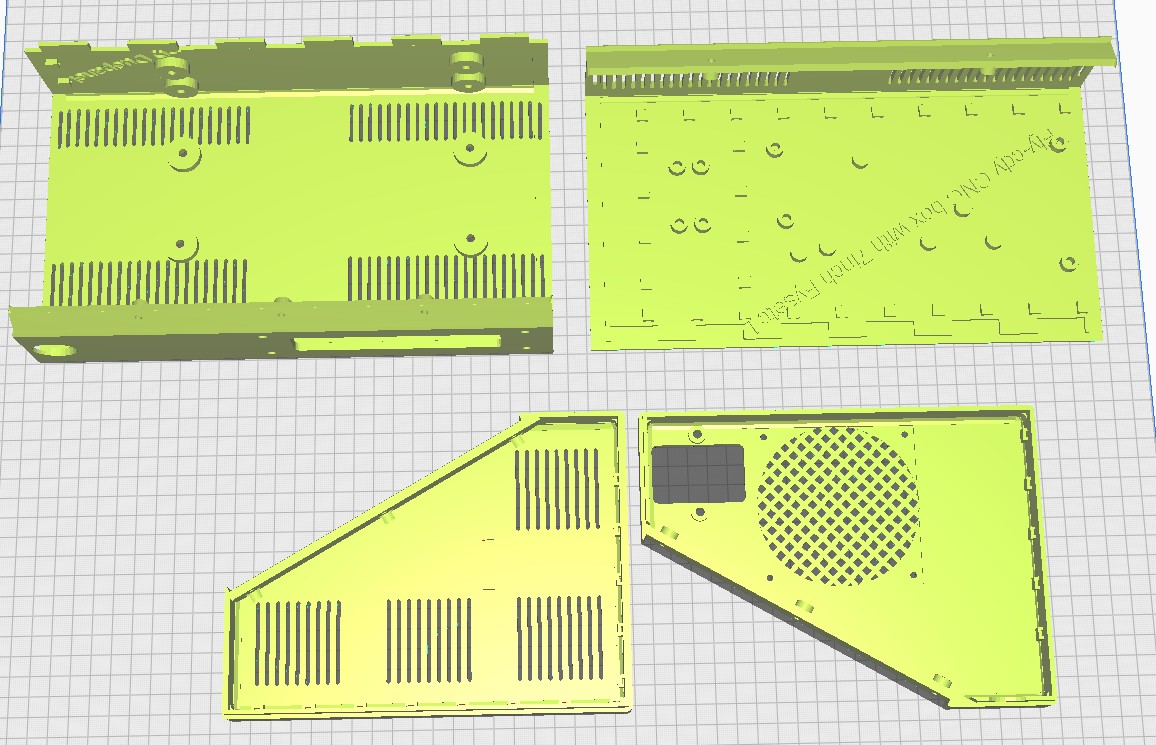

Let op dat je de 2 zijdelen en het achterste deel print met de rasters naar beneden op de bodemplaat van de printer.

Print het voorste deel met de onderkant naar beneden.

Alle onderdelen worden het beste geprint met 85% ondersteuning EN alleen hechting aan de buitenzijde van het object AAN.

Printsupport zet je aan op een hoek vanaf 85 graden zodat de M3-bussupports vanaf de onderkant goed worden geprint.

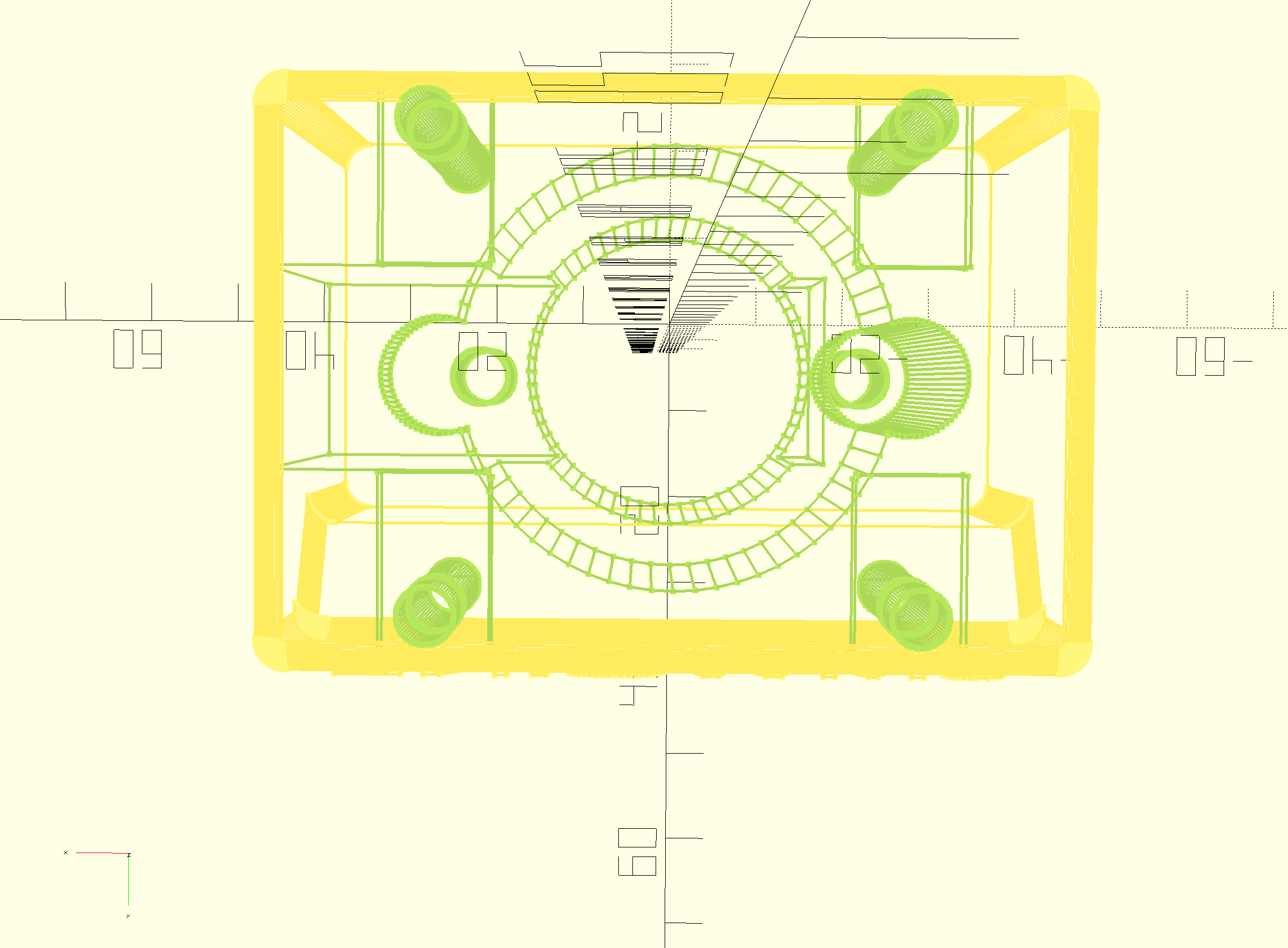

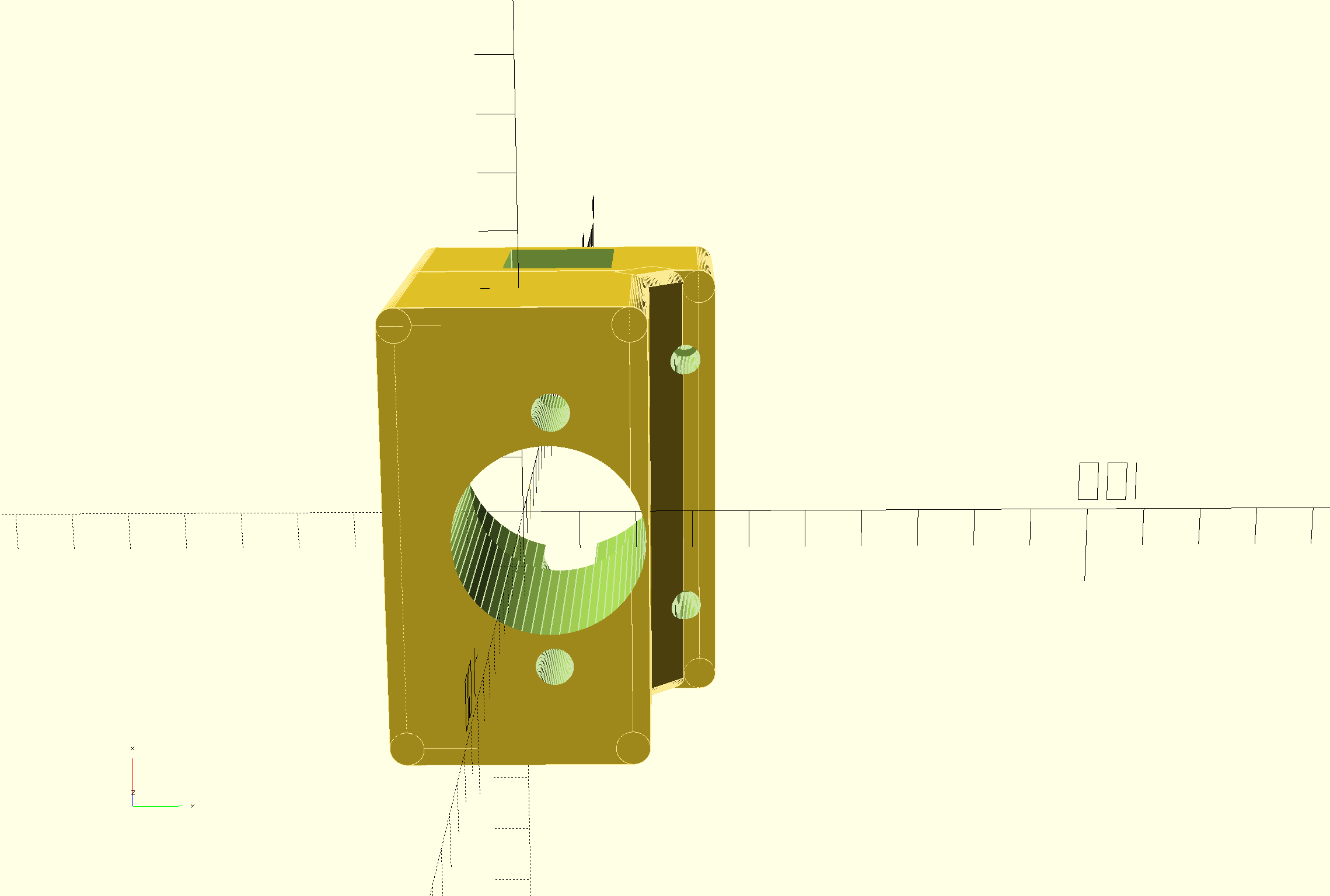

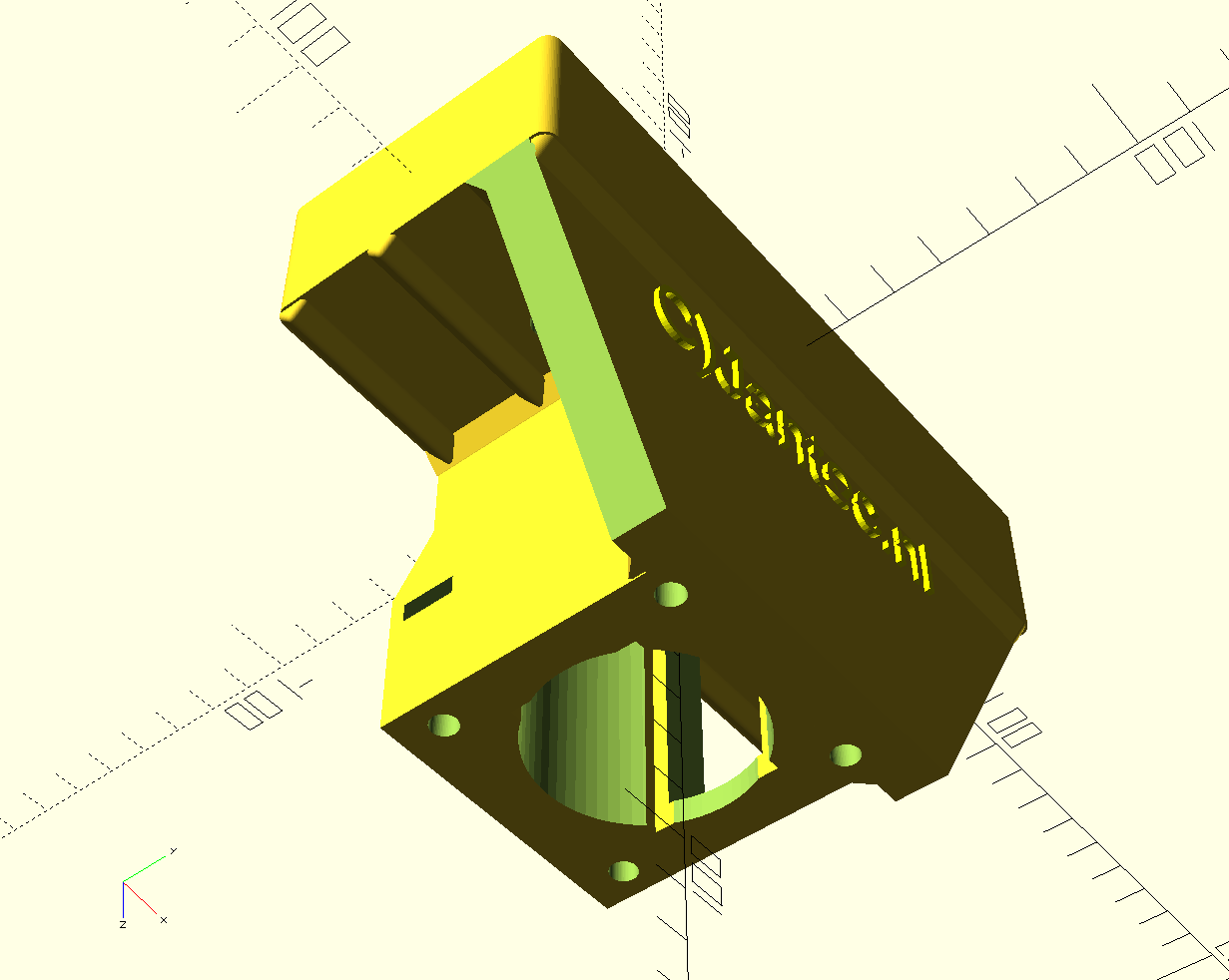

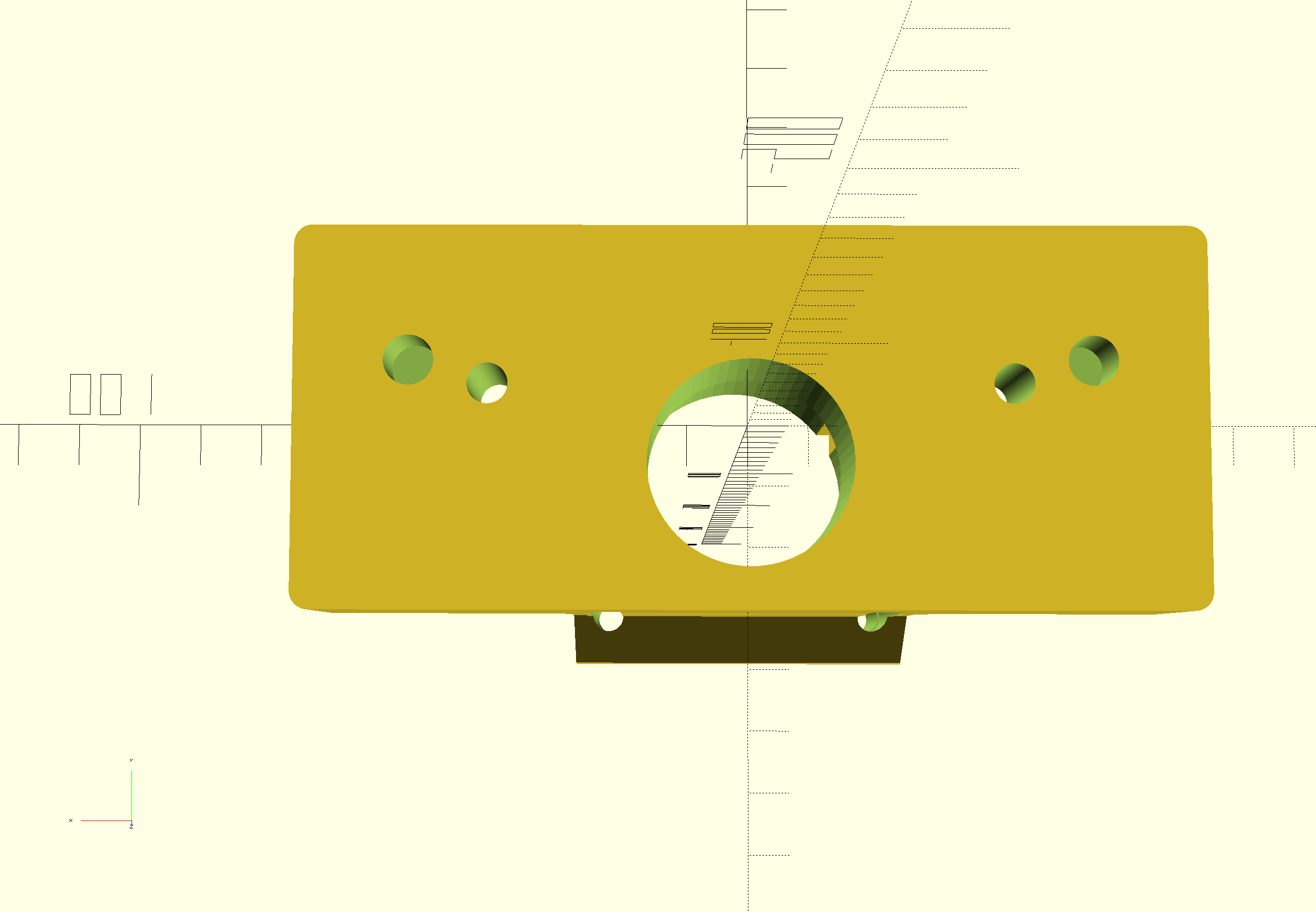

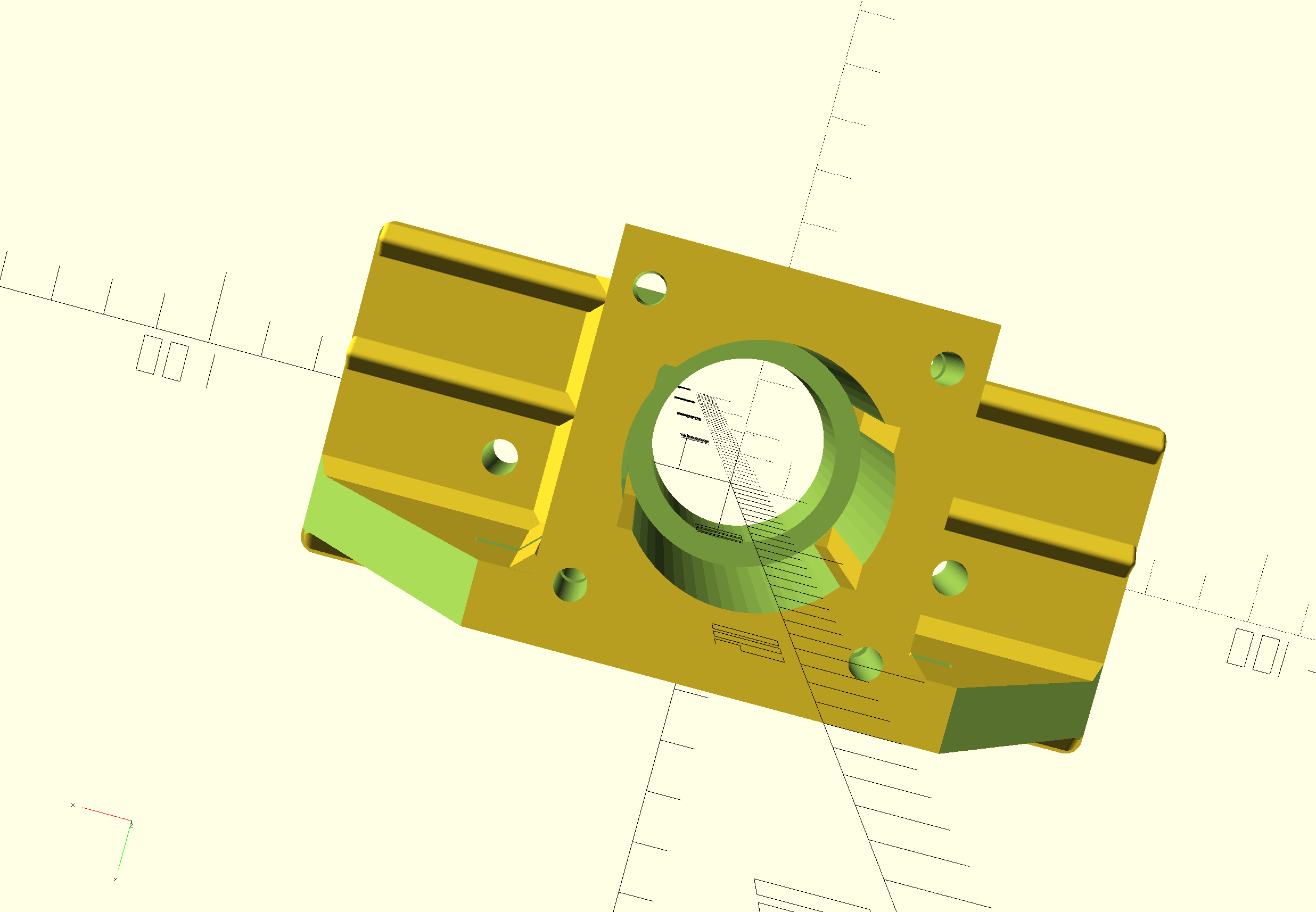

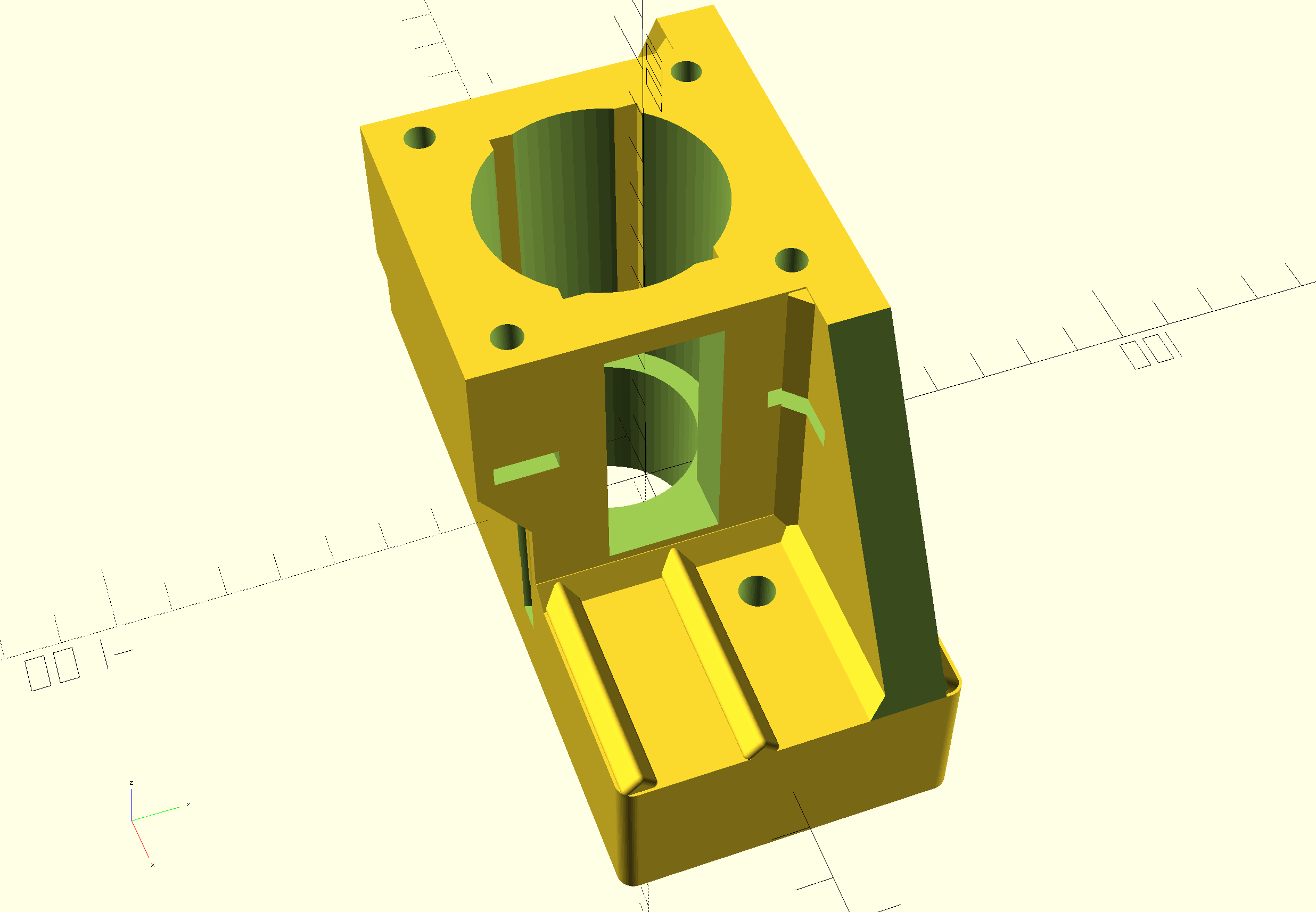

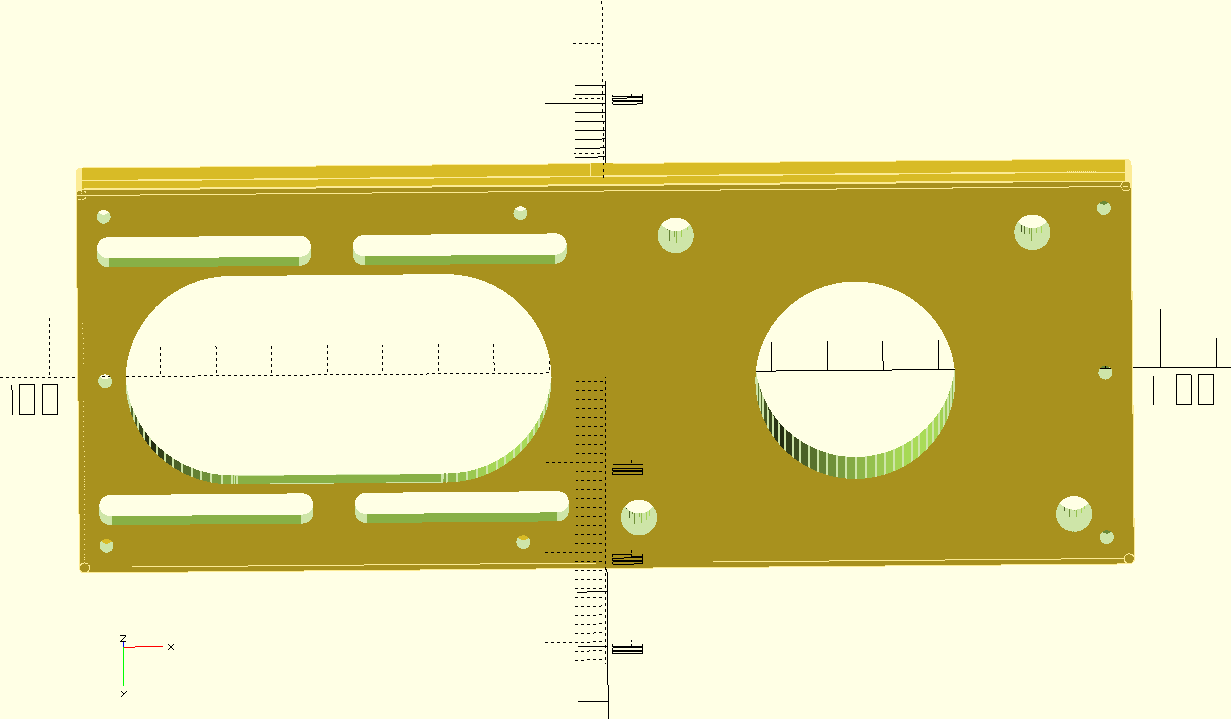

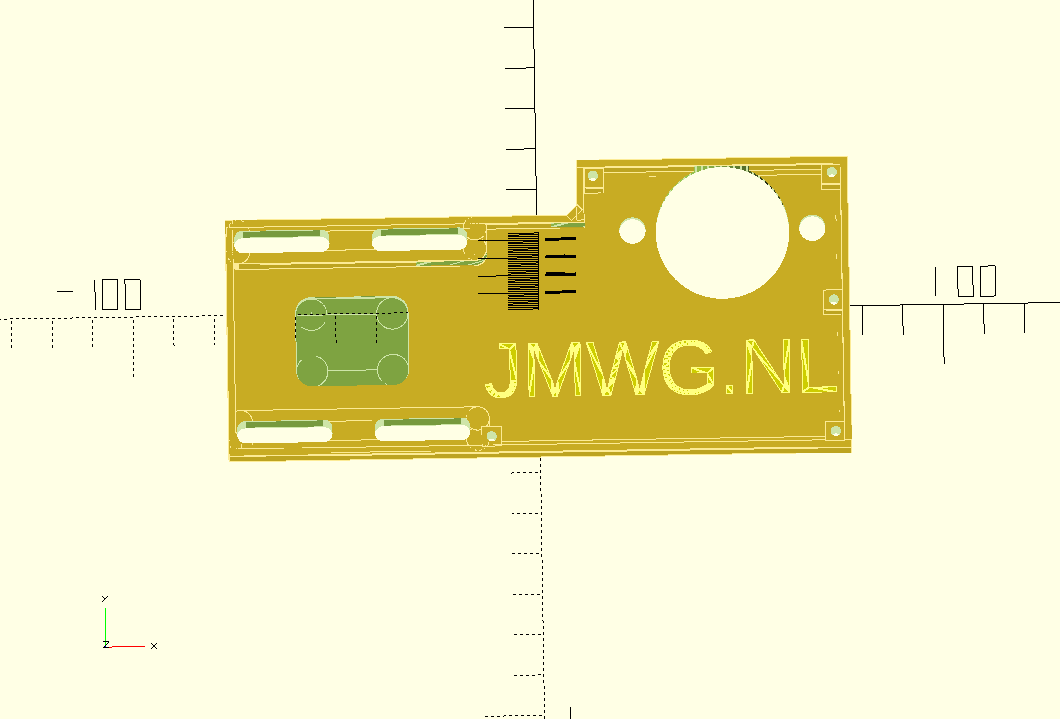

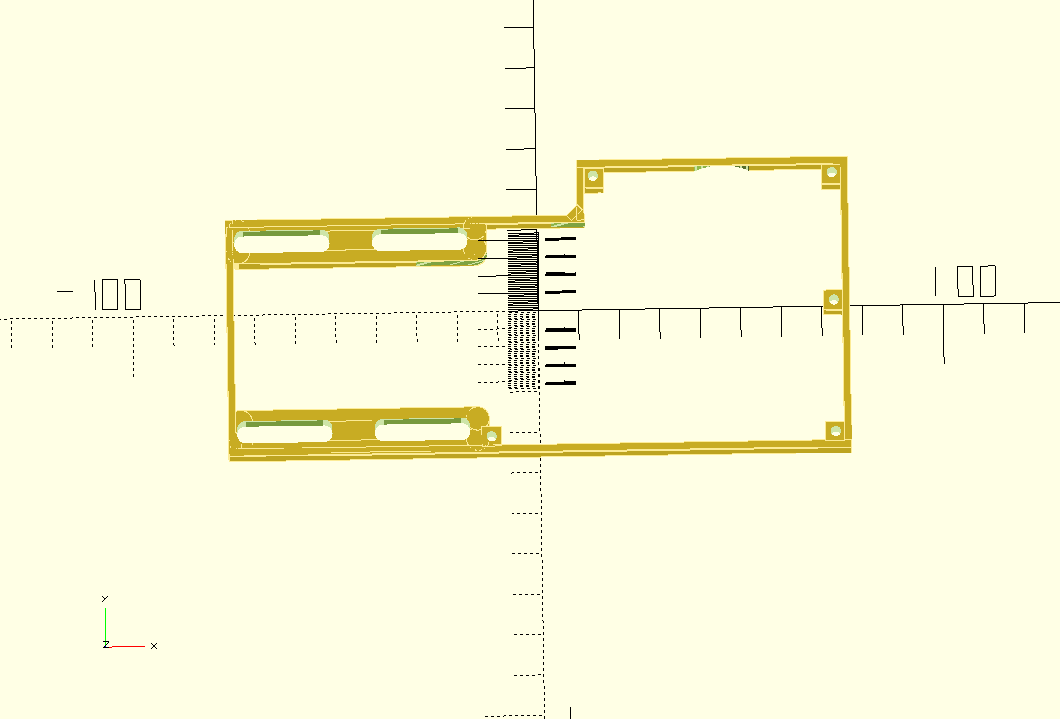

PRINTORIËNTATIE VOORBEELD (Cura, VORON 2.4-600)

Houd er rekening mee dat het 4-delige ontwerp is ontwikkeld met het oog op 3d printen, dus in de afdrukstand zoals hierboven is getoond.

Dit is de enige manier om ‘overhang’ bij de in elkaar grijpende richels te voorkomen.

Dat gaat ook op ook voor het individueel printen van elk deel.

Succes!!