FanAdapter_square_flanges_for_110x55_OD_pipes_with_banner_20250731V11

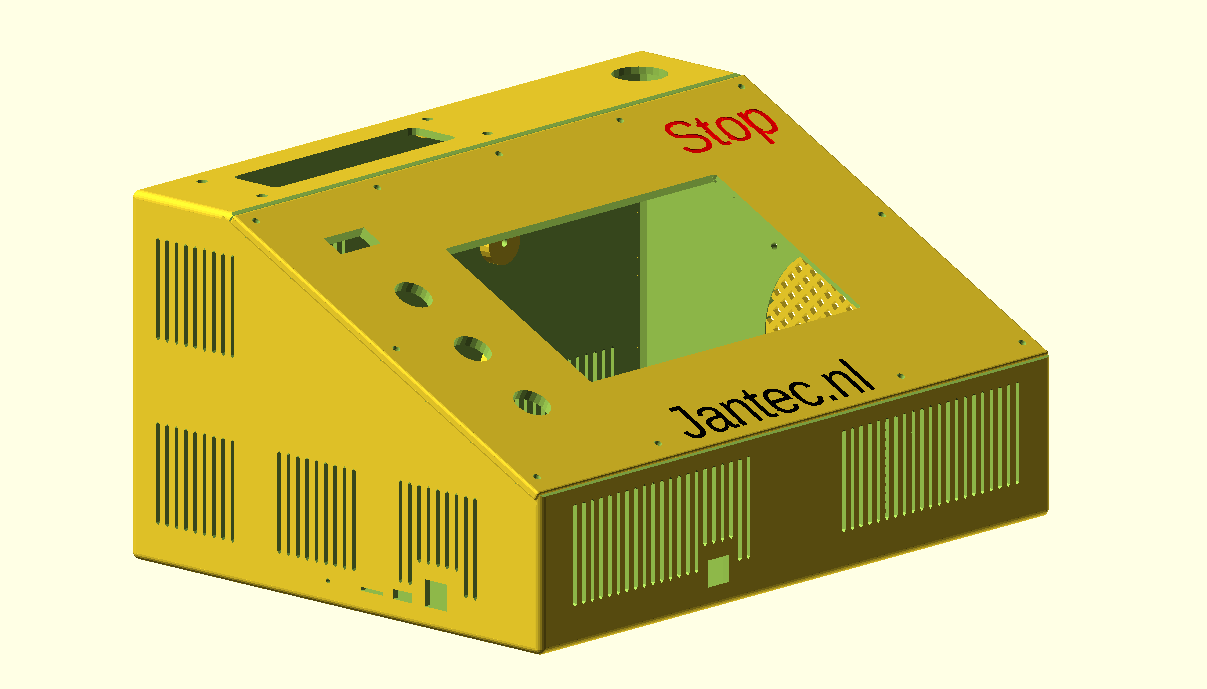

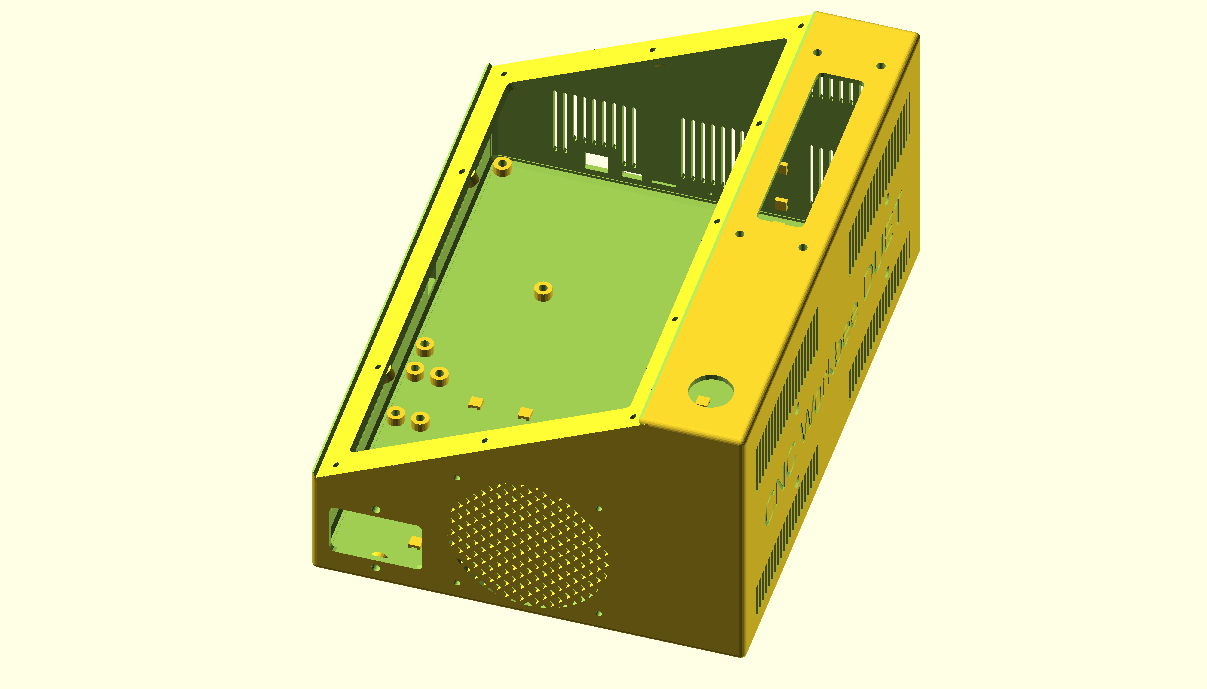

Omdat het DUET3 besturingsboard qua formaat niet in de eerder ontwikkelde CNC behuizing voor een FLY_CDY board past moest er veel worden aangepast.

De box en het frontpaneel voor DUET3 is als voorlopig (V13) OBJ ontwerp HIER beschikbaar.

Verdere ontwikkeling loopt nog op deze CNC behuizing voor DUET3.

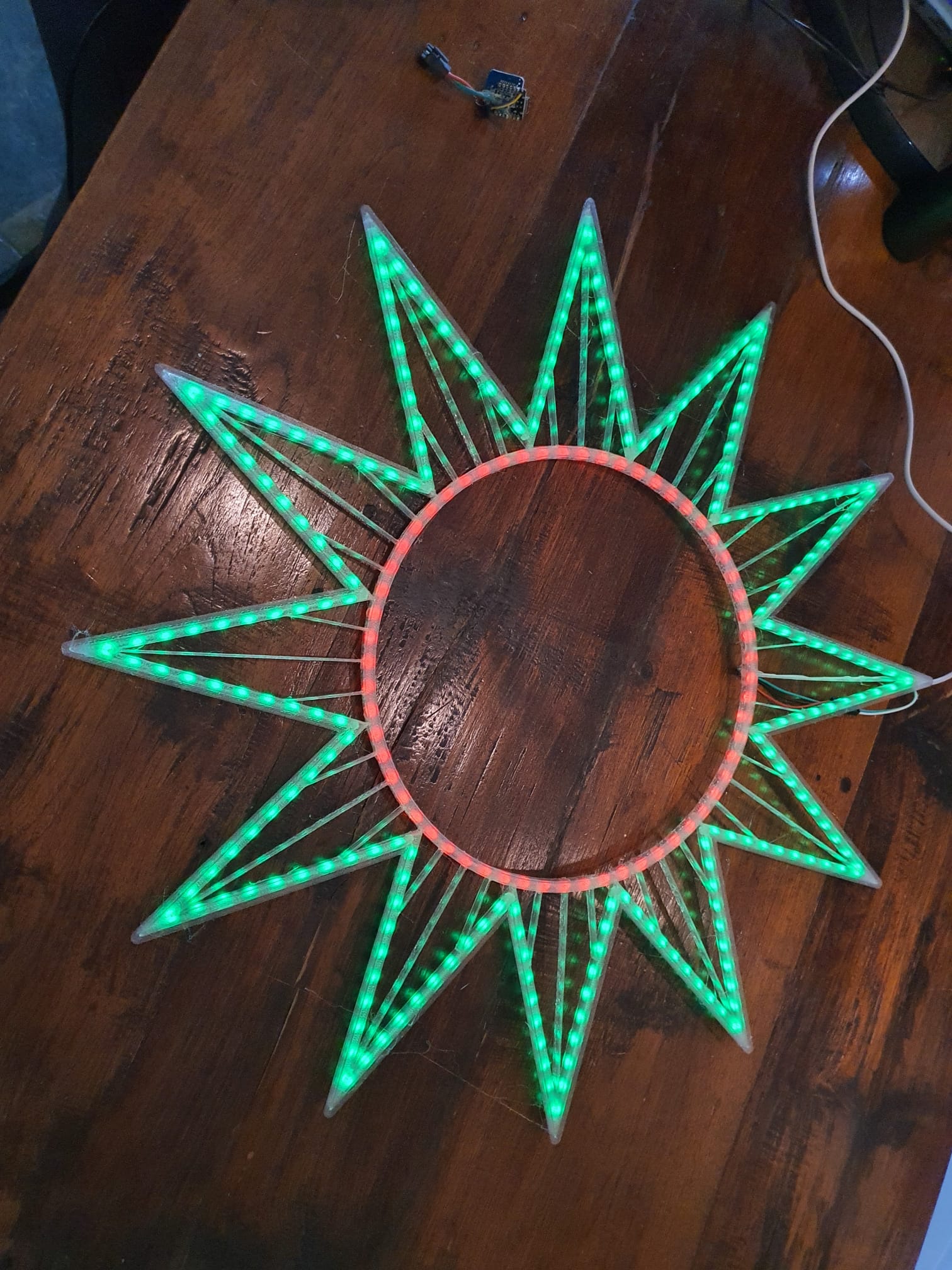

Deze week een nieuw ontwerp gemaakt voor onze kerstverlichting!

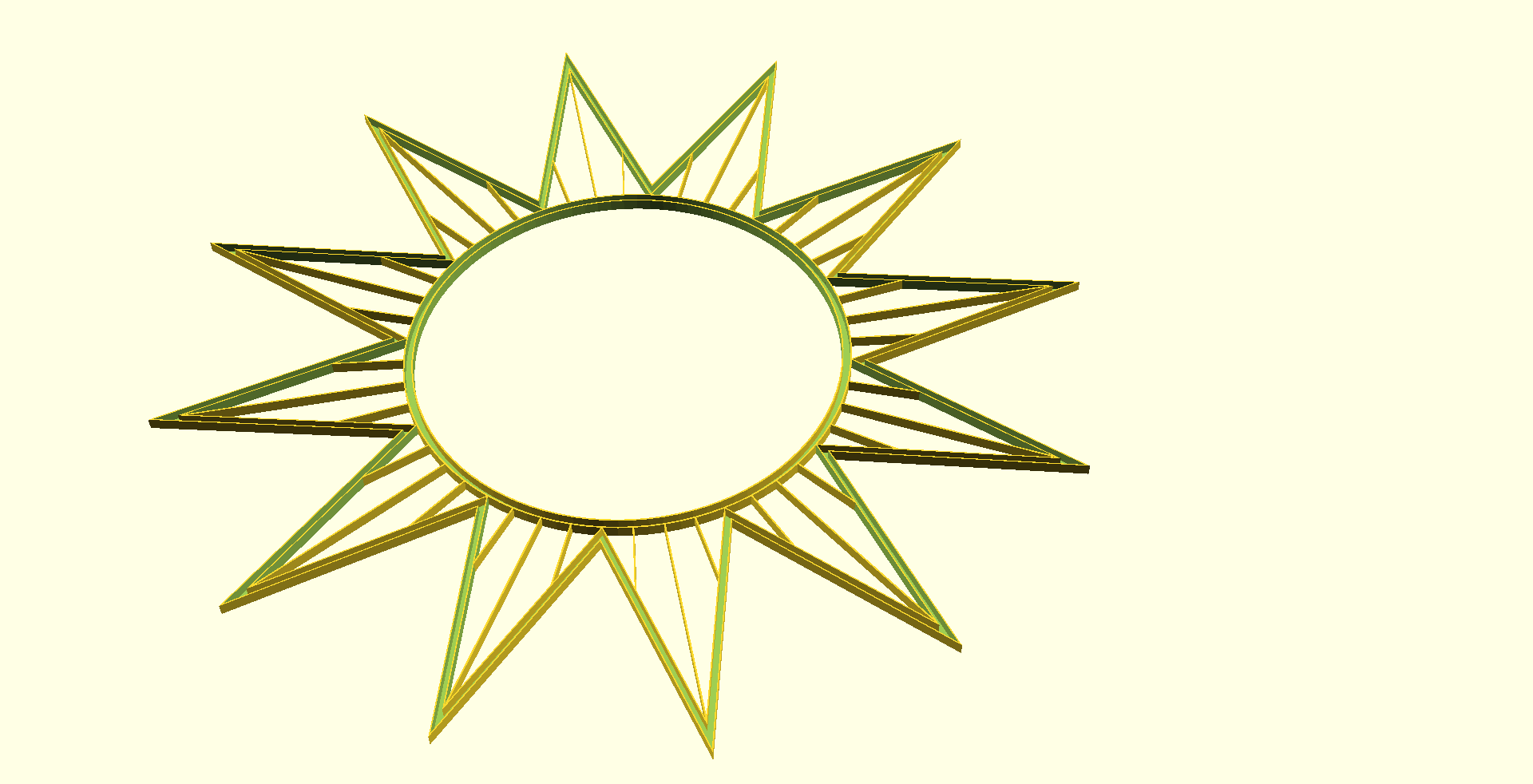

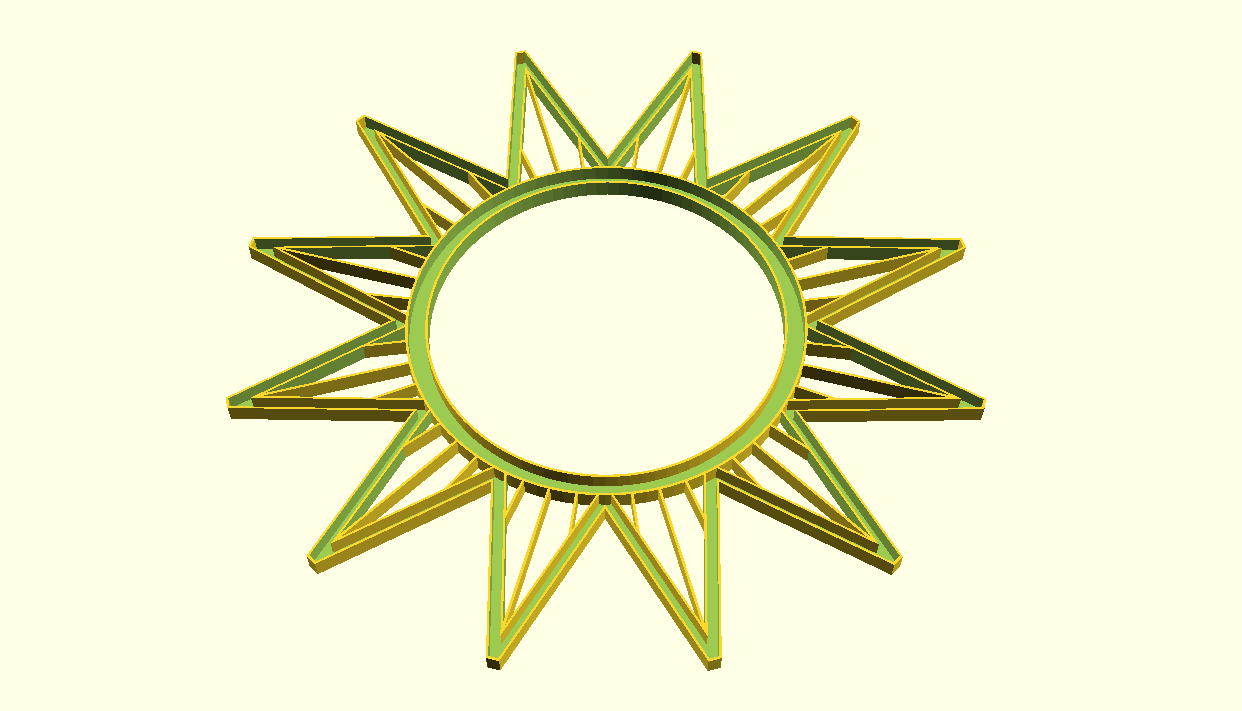

Versie 1: 60 cm kerst zonnebloem met 300 LEDS: Of deze natuurlijk, met een snoerstrip in zowel de binnenring als de bloembladen, samen met 300 stuks WS2811 ‘druppels’ elke 15 mm: (60 in de binnenring en 240 in de ster).

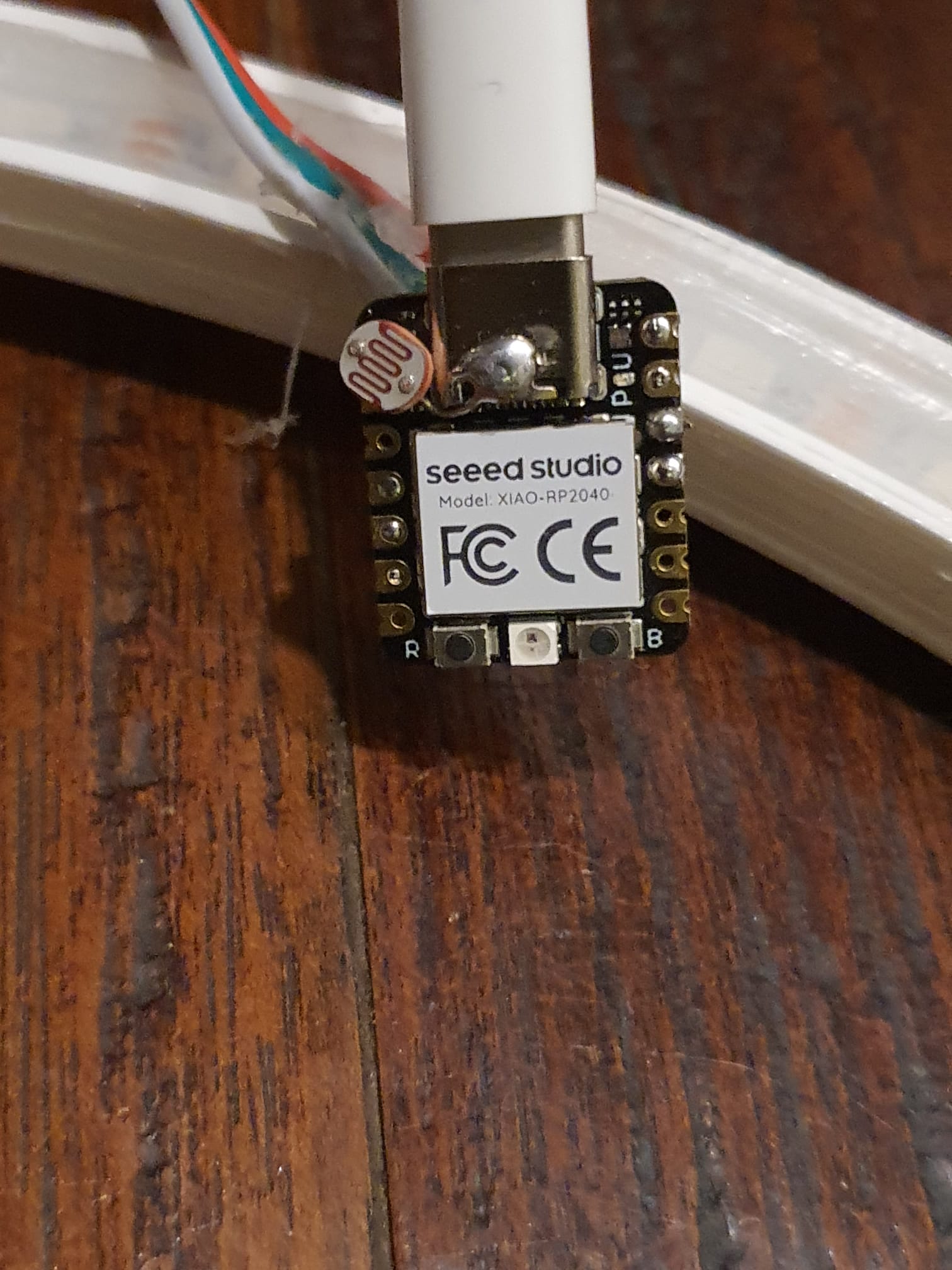

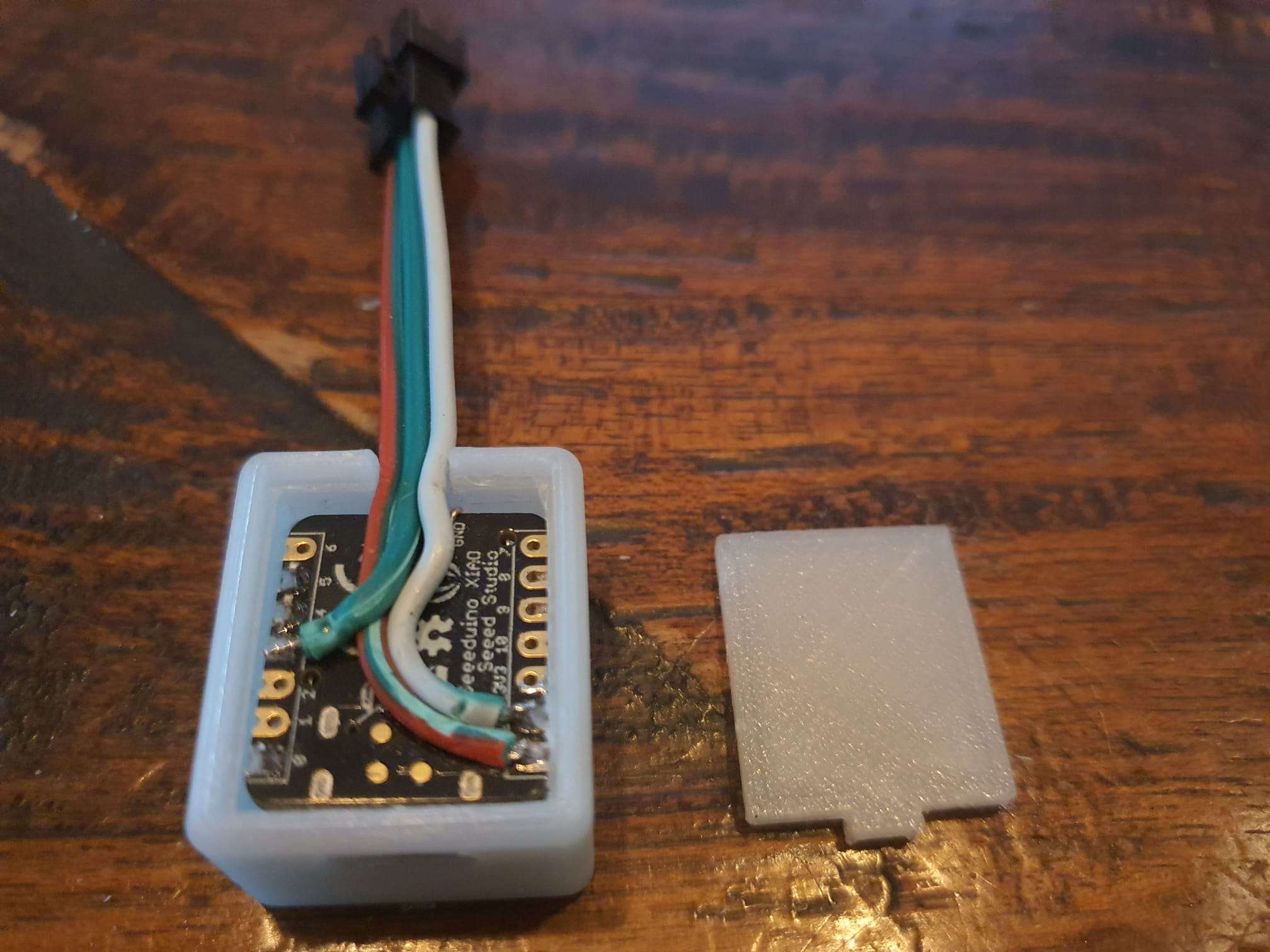

De besturing doen we voor alle versies met een Seeeduino XIAO RP2040 microcontroller en de voeding is een gewone USB-C 3 Ampère snellader. De LEDS worden geregeld op basis van het omgevingslicht zodat de LEDS overdag ook zichtbaar zijn.

Versie 2: 60 cm kerst zonnebloem met 240 LEDS: Er gaan bij deze versie van de kerst zonnebloem ‘gewone’ LEDSTRIPS in met veel LEDs met een repeteerafstand van 1,65 cm .

In deze tweede versie gaat er in de binnenring een strip plat met 60 RGB LEDs: (KLIK voor de downloads van ‘how to make’ en de programmatuur) . Het vergt wel wat uitzoeken om de klok en alle LED’s een beetje leuk aan te sturen. Succes!

In de bloembladen ven de tweede versie gaat een strip erin op z’n zijkant met 180 LED’s. Per bloemblad zitten er dan 15 LEDs (180/12) in.

Om dit ontwerp te printen heb je een printbed nodig van minimaal 60×60 cm bruikbaar oppervlak. Ik print dit op mijn Voron600.

Dit is het STL-ontwerp: (click to download STL file)

Versie 3: 30 cm kerst zonnebloem met 180 LEDS: En er is ook een versie voor een printer met een 300x300mm printbed gemaakt, de binnenring is hier gemaakt met een setje van 4 kwart ronde delen van elk 15 leds die met z’n vieren een 60 LEDs ring met een diameter van ca 160mm maken. De bladen zijn hier weer gemaakt met een snoerlint van WS2812 LEDs om de 15mm, samen zijn dat er 120 in 12 bladen, dus 10 WS2812 LEDS per blad:

SMALL_CLOCK_12_points-star_and_mini_ring_60_LEDS_V15_FINALVERSION_20241127

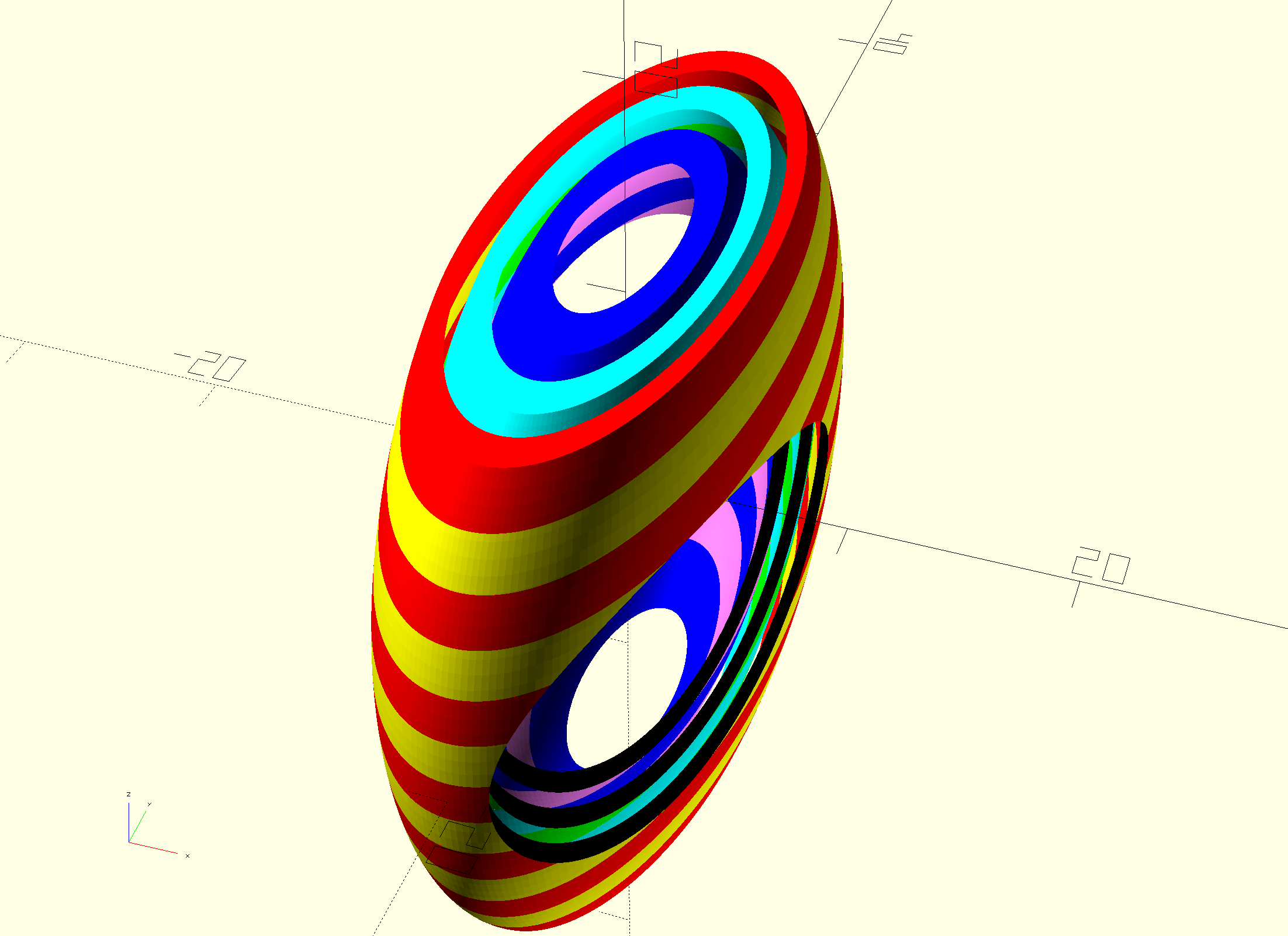

multicolor_open_elliptic_sheres_inner_hull_main_Jantec.nl_V5_20240731.STL multicolor_open_elliptic_sheres_inner_hull_sub_Jantec.nl_V5_20240731.STL multicolor_open_elliptic_sheres_mid_hull_main_Jantec.nl_V5_20240731.STL multicolor_open_elliptic_sheres_mid_hull_sub_Jantec.nl_V5_20240731.STL multicolor_open_elliptic_sheres_outer_hull_main_Jantec.nl_V5_20240731.STL multicolor_open_elliptic_sheres_outer_hull_sub_Jantec.nl_V5_20240731.STL

CFFFP_multicolor_open_elliptic_sheres_mid_hull_sub_Jantec.nl_V5_20240731 .3MF

(file voor (E3D) toolchanger met 4 x PLA en direct drive extruders)

Importeer alle 6 STL bestanden in een slicer welke is ingesteld voor een meerkleurenprinter.

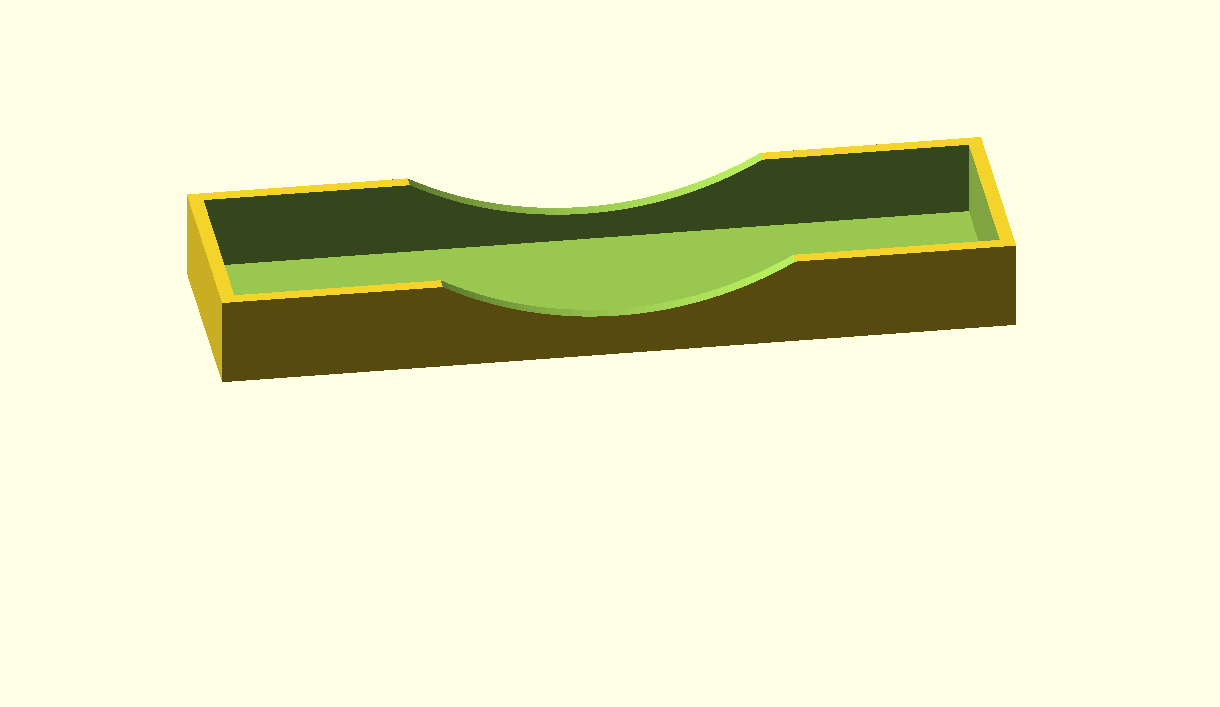

Voorbeeld van de buitenste main ring:

Wijs in de slicer de gewenste kleur toe per geïmporteerd stl-bestand.

Voeg daarna alle bestanden samen (merge) en slice alles naar gcode.

Importeer het gcode bestand naar je printer en bekijk het resultaat!

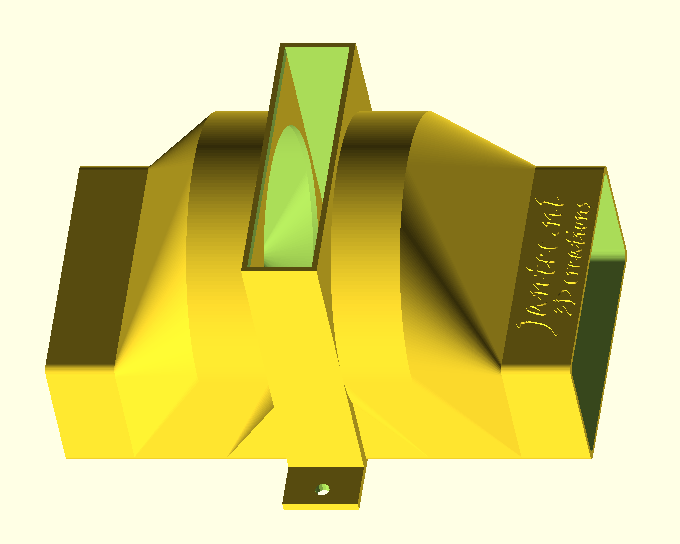

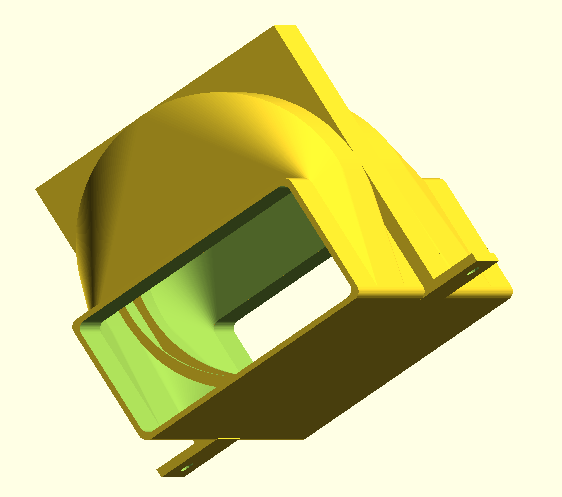

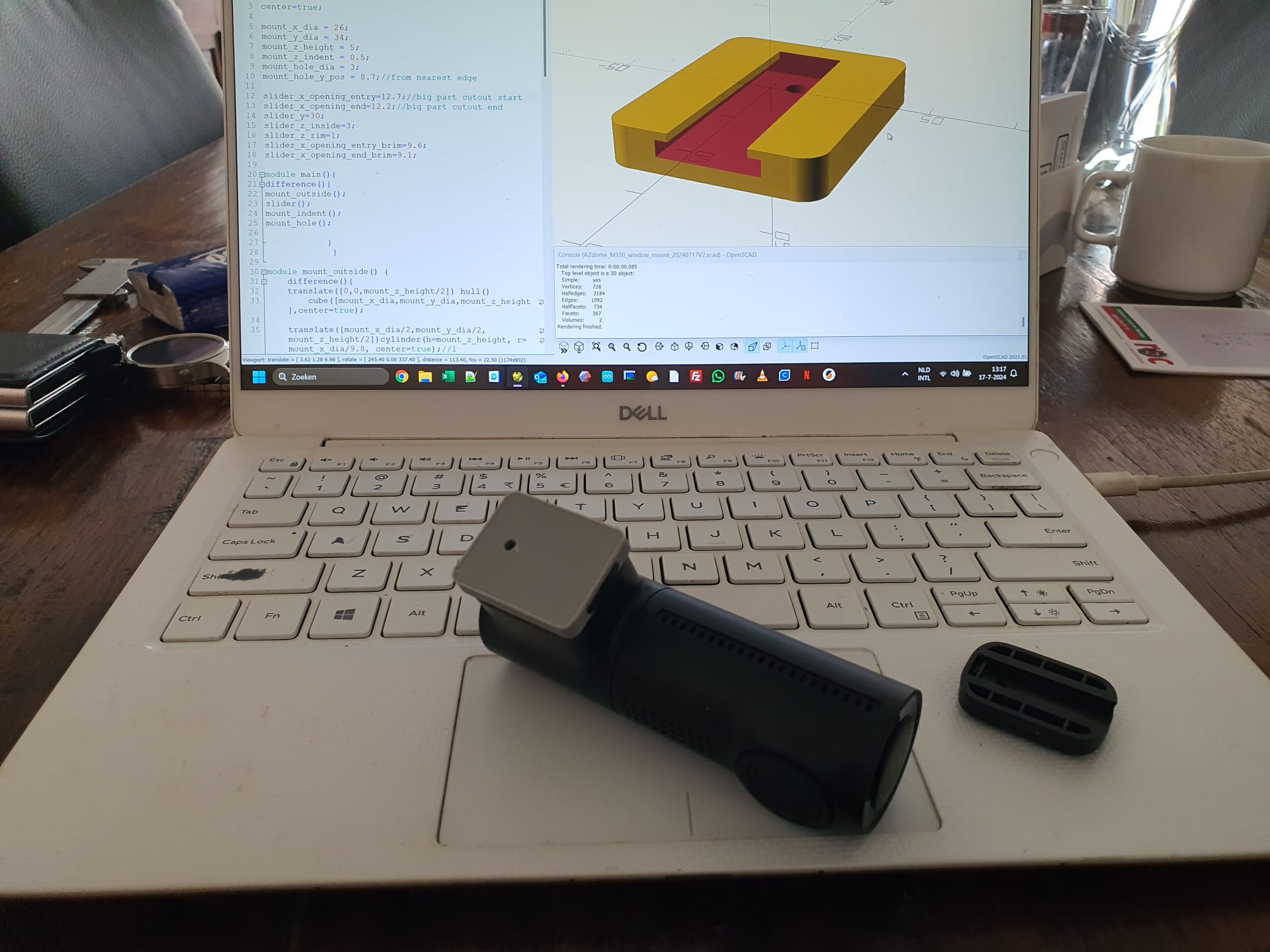

Mooie en goed bruikbare Dashcam, die AZDOME M330.

Jammer dat er maar één montagevoetje bij is geleverd.

Ook niet extra bij te bestellen.

Dus heb ik een OPENSCAD 3D-ontwerpje voor de 3d-printer gemaakt, het met de prusa mini+ printer in Grijs ASA geprint, nog wat aangepast en daarna hier gedeeld:

STL DOWNLOAD: AZdome_M330_window_mount_20240717V4.STL

3MF DOWNLOAD: AZdome_M330_window_mount_20240717V4.3MF

NB: bovenstaande 3MF is specifiek gemaakt voor Prusa mini (+)

Print met de kant onder waar het slot voor de montage van de camera zit. Support alleen op bed aan en ik heb het dus met ASA geprint op mijn prusa mini+, 100 graden bed en 270 graden nozzle, 0.15mm laaghoogte in 18 minuten.

Dubbelzijdige tape erop , netjes tussen de randjes en dan kan ie op de voorruit van de auto! En de camera kan er dan ook weer vanaf, terwijl de voet blijft zitten op d eruit. Het best kun je de voet met camera passen achter de spiegel, de kabel kan aan de rand van de hemel worden gestopt, naar rechts en dan achter de A-stijl bekleding, naar onder en onder de vloerbedekking of onder het dashboard langs naar de sigarenaansteker…

Op deze manier kun je de kabel laten zitten en de camera op verschillende plekken (of in verschillende auto’s) gebruiken. De kabel kun je natuurlijk ook steeds meeverhuizen in plaats van allemaal USB-C kabels kopen.

Deze camera is ook heel handig te monteren op de achterruit!